Descripción

Trabajo que realizaba

José Luis, de 62 años, trabajaba en una fábrica de embalajes de plástico. Aunque era camionero también hacía de carretillero. Había recibido 3 horas de formación online para el puesto de trabajo de carretillas elevadoras y tenía algún certificado de una formación impartida por una entidad no acreditada. El polietileno granulado que usaban como materia prima era suministrado por empresas de reciclado y venía a granel en sacos tipo big bag ya usados de casi 2 m de altura y con un peso superior a los 1.000 kg.

Accidente

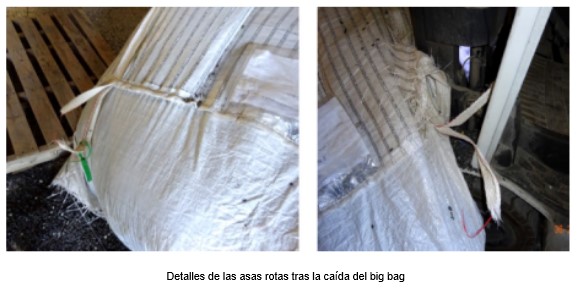

José Luis tenía que descargar una saca sobre la tolva de la máquina de limpieza. Con las horquillas de la carretilla enganchó las asas, situó la bolsa sobre la tolva y se bajó para abrir la boca inferior de descarga. En ese momento se rompieron las agarraderas y e súper saco (big bag) le cayó encima aplastando su cuerpo contra el suelo. Las lesiones provocaron su fallecimiento.

Circunstancias relevantes

- Estructura de descarga

En la nave había un accesorio para la sujeción de la carga que no tenía el mínimo de estabilidad para una descarga correcta. Era de fabricación propia, no estaba evaluado.

- Big bag

- Existe una norma para el marcado de estos “contenedores polivalentes” con la referencia del fabricante, carga nominal, factor de seguridad, certificado de ensayo, recomendaciones de manipulación, etc. En este caso no estaban certificados y ya habían sido utilizados para otros productos.

- Manual de instrucciones de la carretilla

Se indicaba que la carga debía ir sobre las horquillas y no colgada. El equipo se utilizaba de manera no prevista por el fabricante. Menos aún se permitía la permanencia de personas debajo de la parte elevada. Esa norma tampoco se cumplió.

Causas

Del análisis de los datos recogidos en los apartados precedentes, se deducen las siguientes causas del accidente:

- Método de trabajo inexistente.

- Formación inadecuada sobre la tarea. La formación online implicaba no practicar la conducción y manejo. Además, se consideró que la formación en prevención sólo podría haber sido impartida por la propia empresa o mediante concierto con un servicio de prevención ajeno.

- No poner a disposición de los trabajadores las máquinas, equipos y medios auxiliares necesarios o adecuados. La estructura disponible de sujeción de la carga no permitía la descarga correcta.

- Utilización de la máquina de manera no prevista por el fabricante. Incumplimiento de las normas de seguridad en el uso de la carretilla elevadora.

- No identificación del riesgo que ha materializado el accidente. El riesgo cuya materialización originó este accidente de trabajo no se había incluido en la evaluación de los riesgos de este puesto de trabajo y por tanto no se planificaron medidas preventivas.

- Ausencia de procedimientos de trabajo en intervenciones peligrosas. La empresa no tenía establecido ningún procedimiento de trabajo sobre la carga y descarga en los big bag.

- Permanencia de algún trabajador dentro de una zona peligrosa.

En este árbol de causas se evidencian las relaciones entre los hechos que han contribuido en la producción del accidente.

Pudo haberse evitado

- Responsabilidad Empresarial

En el mercado existen distintos tipos de descargadores de super sacos. El accidente podría haberse evitado si la empresa hubiera dispuesto de un sistema adecuado de manejo de materiales a granel y un procedimiento adecuado de trabajo.

Si el servicio de prevención ajeno hubiera evaluado ese puesto de trabajo y los equipos disponibles, se habrían planificado medidas preventivas adecuadas. La formación sobre carretillas que recibió el trabajador tendría que haber sido suficiente como para conocer que no se permitía estar debajo de las cargas y que estas no podían ir colgadas de las horquillas en esas condiciones.

Se incumplió la de Prevención de Riesgos Laborales por no tener equipos de trabajo seguros según las cargas a manipular, no evitar la presencia de trabajadores debajo, no adoptar medidas para evitar la caída y por no asegurar la estabilidad de los equipos utilizados para su elevación.

El accesorio de sujeción de cargas disponible no era estable para la descarga correcta, no tenía ningún tipo de identificación y no estaba fabricado conforme a la normativa.

Disponía de formación, pero no impartida por medios propios ni por servicio de prevención ajeno. Otra había sido totalmente online, por tanto, no era propiamente práctica.

Fuente: Junta de Andalucía, Pudo haberse evitado N°81.

El espacio de lecciones aprendidas es una herramienta para evitar que se presenten accidentes, invitamos a las empresas a enviar sus lecciones aprendidas al correo ruc@ccs.org.co para que sean compartidas a través de estos boletines.