Fuente: INSST – Instituto Nacional de Seguridad y Salud en el Trabajo, BINVAC 096 Accidentes De Trabajo Investigados. Tomado de: https://www.insst.es/stp/binvac/096-explosion-por-alimentacion-con-oxigeno-puro-a-martillo-neumatico

Descripción:

La empresa del trabajador accidentado se especializa, como contratista, en servicios de mantenimiento y reposición del material refractario ubicado en la cara interna de hornos de fusión de otras empresas. El accidente ocurrió durante la retirada de material (picado de anillos de escoria o material refractario) en el interior del cubilote de uno de los hornos en la sede de la empresa principal. Estos anillos o acumulaciones de material se forman como resultado del proceso de fundición, donde el enfriamiento parcial del caldo provoca que se adhiera a las paredes del horno. Por lo tanto, es necesario eliminarlos periódicamente usando martillos neumáticos percutores o herramientas similares.

Antes del accidente, el trabajador, ubicado en el fondo del cubilote (un espacio confinado de 1 metro de diámetro y aproximadamente 5 metros de altura), conectó el martillo neumático a una toma de aire no señalizada. Al accionar el martillo, se produjo una deflagración dentro del cubilote, lo que resultó en quemaduras graves para el trabajador.

Otros datos del accidente:

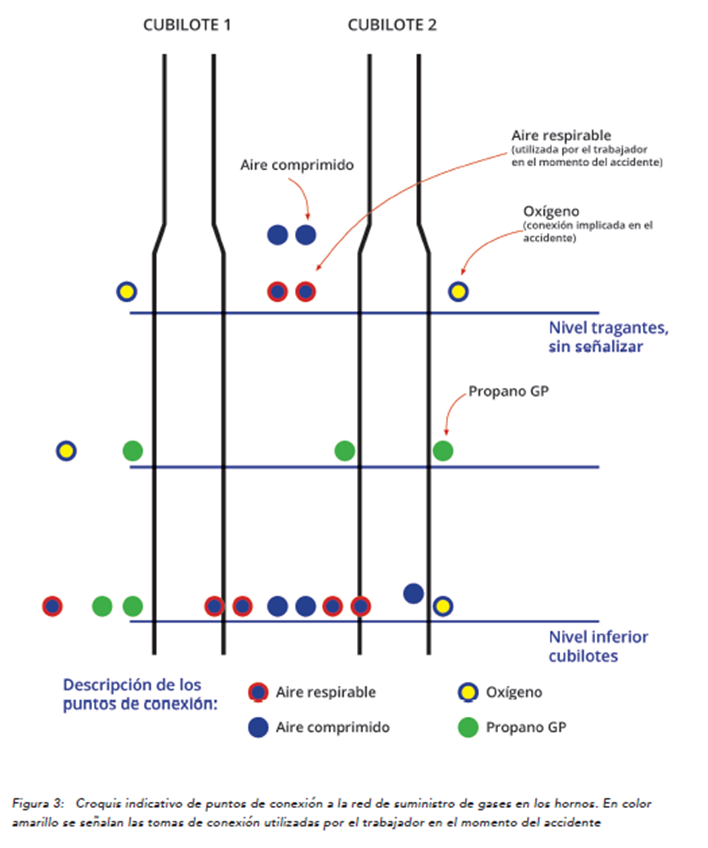

La conexión del martillo percutor y otras herramientas neumáticas utilizadas en el picado del anillo se realiza generalmente en la toma de aire comprimido señalizada en el nivel inferior (nivel 1) del horno. Sin embargo, nunca se había utilizado la toma en el nivel de tragantes, ubicada varios metros por debajo. El trabajador conocía la existencia de tomas de aire comprimido en ese nivel, ya que su empresa había solicitado repetidamente a la contratista la instalación de dichas conexiones para facilitar la operativa de picado y evitar tener que trasladar la manguera desde el nivel inferior hasta la plataforma.

No obstante, debido a la urgencia del trabajo, el trabajador decidió retirar el tapón azul de la tubería en ese nivel, interpretando que el color azul indicaba aire en las conducciones de servicio, sin pensar que la tubería pertenecía a la red de suministro de oxígeno.

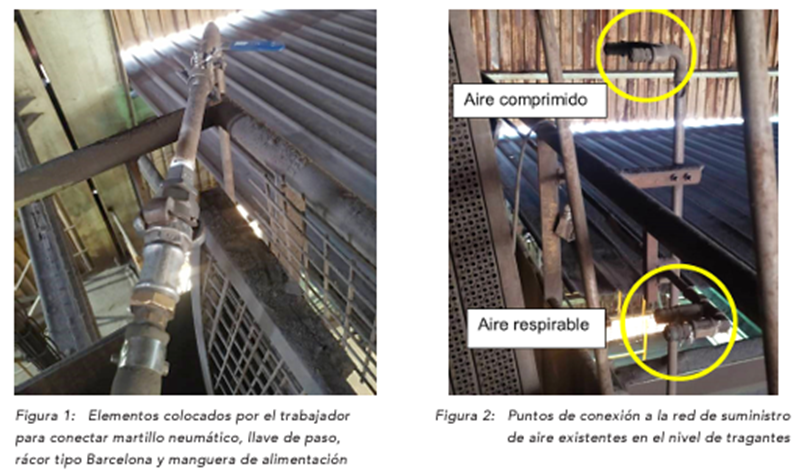

Por lo anterior, tras retirar el tapón, abrir la llave de paso y comprobar la existencia de un flujo de gas en la tubería, el trabajador procedió a conectar el martillo neumático. Para ello, utilizó un racor de adaptación de tipo Barcelona de conexión rápida y aplicó teflón para sellar el paso de gas. El trabajador consideró «normal» la ausencia de señalización en la tubería, dado que en la conducción de aire respirable tampoco existía señalización. Asimismo, no vio nada inusual en la colocación del racor de adaptación y del teflón en la conducción.

Por otro lado, se señala que el manual del martillo neumático, proporcionado por la empresa para la investigación, está en alemán y no cuenta con traducción al castellano. El trabajador también indica que no pidió permiso ni consultó con nadie sobre la preparación de la maniobra y las conexiones (tanto del equipo de respiración como del martillo), ya que existía un permiso de trabajo y se trataba de una operación habitual en el horno.

Causas

- Falta de señalización de las tuberías que contienen productos químicos peligrosos.

La ausencia de señalización en las tomas de conexión a la red de suministro de gases (oxígeno, aire comprimido y aire respirable) existente en el nivel de tragantes del horno, provoca que el trabajador conecte la manguera del martillo neumático a la red de suministro de oxígeno en lugar de a la toma de aire comprimido.

El trabajador decide utilizar una toma existente en el nivel de tragantes del horno, sin señalizar y distinta a la empleada habitualmente como fuente de alimentación del martillo neumático.

Para ello retira el tapón de la tubería y coloca en ella un elemento de adaptación (racor). Este le permite conectar la herramienta neumática a la fuente de suministro de oxígeno, produciéndose la deflagración que ocasionó el accidente. Probablemente, el exceso de confianza unido al hecho de que el trabajador era conocedor de que en el nivel de tragantes del horno existían tomas de aire comprimido, le llevó a decidir utilizar dicha toma sin asegurarse previamente de que se trataba de una toma de aire comprimido.

2. Productos químicos capaces de producir reacciones peligrosas (exotérmicas, tóxicas etc.) cuyo control no está garantizado.

El trabajador conecta un martillo neumático a una fuente de suministro de oxígeno en lugar de a una fuente de aire comprimido (con oxígeno al 21%) para la que está diseñada la herramienta. Al accionar el pestillo del martillo, el oxígeno entra en contacto con el lubricante presente en la herramienta generando una mezcla combustible-comburente (lubricante – oxígeno) inflamable a temperatura ambiente, hecho que no ocurre con la mezcla lubricante aire comprimido (condiciones de uso del martillo). En el momento inmediatamente posterior al inicio del funcionamiento del martillo, se produce una chispa por rozamiento (probablemente en la acción de la punta del martillo con el material a picar o en alguna pieza interna metálica del martillo) lo que provoca que la mezcla lubricante-oxígeno se inflame. Las dimensiones y la configuración del interior del cubilote (espacio confinado muy estrecho) contribuyeron a agravar las consecuencias derivadas de la explosión.

Recomendaciones

Medidas preventivas dirigidas a la empresa PRINCIPAL:

- La empresa debe asegurarse de que todas las redes de suministro de fluidos, especialmente las tomas o puntos de conexión, existentes en la planta se encuentran identificadas y señalizadas adecuadamente mediante cartelería con texto indicativo del fluido que contienen, código de colores normalizado, etc. De igual forma, deberá establecer mecanismos (revisiones periódicas, limpieza de carteles/señalización, mantenimiento de código de colores, etc.) para que se asegure la permanencia de dicha identificación en cualquier momento, solventando el deterioro propio del paso del tiempo y la presencia de suciedad, circunstancias ambas que pueden dificultar la identificación de las canalizaciones. Se propone a la empresa que dentro de los contratos de mantenimiento anuales existentes con empresas externas especializadas para la revisión/mantenimiento de redes de suministro de fluidos (aire comprimido, aire respirable, oxigeno, propano, etc.) se incluyan cuestiones preventivas tales como las relativas a la revisión de la señalización (identificación de conducciones y puntos de conexión).

- La empresa deberá actualizar la evaluación de riesgos al objeto de incluir en la misma los riesgos asociados a la ausencia o déficit de identificación en las redes de suministro de fluidos entre los cuales se encuentran los asociados al hecho de que se conecten equipos de trabajo neumáticos a redes diferentes a las de suministro de aire comprimido. Una vez identificados dichos riesgos se deberán establecer medidas preventivas para evitarlos o minimizarlos. Por lo anterior, se propone a la empresa que, aunque se desarrollen e implanten acciones preventivas derivadas de una investigación de un accidente y estas se incluyan en planes de acción preventiva, resulta conveniente que también se proceda a actualizar la evaluación de riesgos para dar cumplimiento a la normativa indicada.

- Se propone a la empresa desarrollar acciones formativas dirigidas al personal de las contratistas que habitualmente desarrollan trabajos en la planta al objeto de indicarles que antes de llevar a cabo operativas de trabajo que impliquen acciones diferentes a las realizadas habitualmente (por ejemplo, utilizar instalaciones de servicio o equipos de trabajo por primera vez, modificar pautas establecidas en procedimientos de trabajo , etc.) es obligatorio disponer de autorización expresa de los responsables de área de producción al objeto de que los mismos analicen la situación y validen/ autoricen la actuación. De igual forma, se propone que revise el contenido de las normas aplicables a las contratistas al objeto de incorporar en las misma la consigna indicada anteriormente.

- Se propone a la empresa revisar el contenido del procedimiento de trabajo denominado “Revestimiento del cubilote”, teniendo en cuenta los resultados de la actualización de la evaluación de riesgos, al objeto de llevar a cabo las siguientes acciones:

- Documentar por escrito (en el propio procedimiento mediante la elaboración de instrucciones de seguridad que lo complementen) las pautas a seguir para la conexión de los equipos neumáticos empleados en cada tajo, así como para la conexión de los equipos de respiración semiautónomos en las distintas zonas del horno (nivel inferior, plataforma de tragantes, etc.) indicando claramente dónde y de qué forma deben conectarse. Se puede incluir también aspectos relativos a comprobaciones referidas al estado de las mangueras de los equipos o cualquier otra cuestión que se considere relevante para asegurar un uso adecuado de los mismos. De igual forma, se propone indicar las funciones concretas de la persona designada como recurso para vigilar el cumplimiento de la normativa de prevención de riesgos laborales por parte de la empresa contratista.

- Revisar la exigencia relativa a la obligatoriedad de utilización de ropa ignífuga durante el desarrollo de los trabajos. En caso de que dicho uso se considere obligatorio se deberán establecer mecanismos para asegurar su utilización por parte de las personas trabajadoras dado que no existen evidencias de que el conjunto de la ropa utilizada en el momento del accidente tuviera tal característica.

- Se propone a la empresa revisar o actualizar los registros relativos a la aplicación del procedimiento de coordinación de actividades empresariales en el caso de las contratistas.

- Se propone a la empresa se desarrollen actuaciones de control periódico de las condiciones de trabajo y de la actividad desarrollada, especialmente en aquellas tareas críticas que puedan entrañar riesgos significativos, como pueden ser los trabajos de revestimiento del horno. Las actuaciones de control periódico deberán planificarse y desarrollarse de forma periódica, recomendándose dejar registro de estas, integrar la cadena de mando y los diferentes departamentos de la empresa en su realización, e incluir como uno de los otros mismas la comprobación de que las tareas se llevan a cabo de forma segura y de acuerdo con lo establecido en las instrucciones de trabajo.

Medidas preventivas dirigidas a las contratistas:

- La empresa, en colaboración con su servicio de prevención ajeno y teniendo en cuenta la información facilitada por la empresa principal, deberá elaborar una evaluación de riesgos específica de los trabajos realizados por su personal en la empresa principal. Estos trabajos se enmarcan en el contrato de prestación de servicios existentes entre ambas empresas, contrato que conlleva la presencia habitual de personas trabajadoras de la empresa en el centro de trabajo de la empresa principal. Como consecuencia de la evaluación se propondrán medidas preventivas al objeto de evitar/ minimizar los riesgos identificados.

- Se propone a la empresa elaborar, en colaboración con la empresa principal, procedimientos de trabajo referidos a la realización de las distintas tareas de revestimiento de los hornos, al objeto de que en dichos procedimientos se establezca con claridad y de forma precisa todas y cada una de las acciones que se deben realizar para ejecutar de forma segura cada una de las operaciones. Una vez elaborados los procedimientos de trabajo estos deberán ser puestos en conocimiento del personal de la empresa que pueda estar afectado por los mismos, ya sea de forma habitual o puntual. Para ello se propone que la empresa realice acciones formativas específicas de la implantación de dichos procedimientos de trabajo, dejando constancia documental de dichas acciones.

- Se propone a la empresa desarrollar acciones formativas al objeto de sensibilizar a los trabajadores al respecto de evitar “improvisar” o modificar operativas de trabajo habituales, motivadas por exceso de confianza, premura en el trabajo, problemas técnicos o factores similares, sin que los responsables implicados en cada caso (tanto los de su empresa como los del centro de trabajo en el que se encuentren prestando servicios) sean conocedores de dichas modificaciones y las autoricen o validen.

El espacio de lecciones aprendidas es una herramienta para evitar que se presenten accidentes, invitamos a las empresas a enviar sus lecciones aprendidas al correo ruc@ccs.org.co para que sean compartidas a través de estos boletines.