Trabajo que realizaba

Jesús era un peón agrícola de 33 años y llevaba unos meses contratado en una pequeña empresa agrícola como operario de recolección de aceituna. Su tarea era colocar los fardos alrededor de los olivos, varearlos y después vaciar esos lienzos en un cajón recogedor implementado en el tractor.

Accidente

El equipo de trabajo disponía de dos neumáticos en la parte superior del cajón. Su movimiento era controlado por el tractorista. Entre varios trabajadores prepararon el faldón. Jesús introdujo el extremo entre las ruedas e indicaron al tractorista que las activara para que tiraran del telón y así volcar las aceitunas dentro del cajón.

En ese momento se produjo un atasco. Para liberarlo tuvieron que invertir varias veces el giro de los neumáticos mientras el operario tiraba de la malla. En una de estas el fardo tiró de su mano hacia las ruedas con tal fuerza que le provocó el atrapamiento, aplastamiento del brazo y la fractura de varias costillas debido a la fuerza de succión de los rodillos.

Otras circunstancias

- Los recogedores de fardos por lo general presentan un riesgo de atrapamiento elevado por no disponer de un resguardo que impida el acceso a la zona de riesgo.

- Los accidentes normalmente se producen al invertir el giro de los neumáticos o rodillos.

- El hecho de que muchos fabricantes le coloquen el marcado CE incrementa el riesgo por dar una falsa sensación de seguridad. Cada año se producen al menos 10 accidentes laborales de este tipo.

- En 2023 se produjo un atrapamiento muy grave con resultado de fallecimiento del trabajador.

Causas

Del análisis de los datos recogidos se deducen las siguientes causas del accidente:

- Diseño incorrecto de la máquina

- Órganos de accionamiento inseguros por falta de visibilidad y control del operario.

- Ausencia de resguardos y de dispositivos de protección.

- Deficiencia del manual de instrucciones de máquinas.

- Partes del equipo accesibles, peligrosas o atrapantes.

- Selección de máquinas no adecuadas al trabajo a realizar.

- Instrucciones inexistentes.

- No identificación del riesgo que ha materializado el accidente. Máquina no evaluada

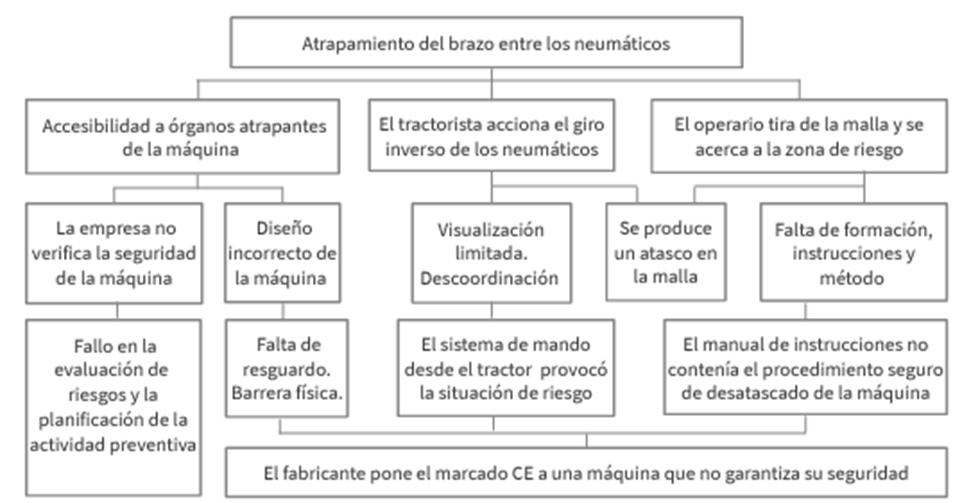

En este árbol de causas se relacionan los hechos que han contribuido en la producción del accidente

Pudo haberse evitado

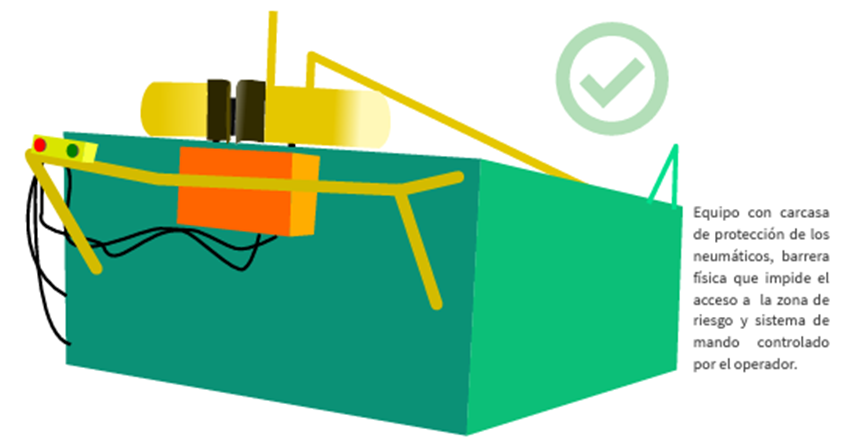

En la obra se debieron haber adoptado los principios de la acción. Al empresario le El accidente podría haberse evitado si el fabricante no hubiera puesto en el mercado una máquina que no era conforme y que ponía en peligro la seguridad de los usuarios. La empresa también fue responsable pues no evaluó los riesgos del equipo ni tampoco comprobó que era segura antes de su compra. Nunca se debe asumir que una máquina es segura solo porque tenga marcado CE. Todo agricultor que disponga de esta máquina debería ser consciente de su peligrosidad por un diseño incorrecto. Lo recomendable sería dejar de utilizarla y contactar con el fabricante para que implemente los requisitos esenciales de seguridad. En todo caso la solución debe darla el fabricante por ejemplo instalando resguardos de protección de los neumáticos, una barrera física que impida el acercamiento a la zona de riesgo o un sistema de mando controlado por el operador y no por el tractorista. Para evitar el giro inverso accidental por error en los enganches hidráulicos, los conectores podrían pintarse con colores para asegurar el ensamblaje correcto.

Fuente: Compendia de los primero 84 pudo haberse evitado – Base De Accidentes De Trabajo Investigados – Junta de Santa Lucia.

El espacio de lecciones aprendidas es una herramienta para evitar que se presenten accidentes, invitamos a las empresas a enviar sus lecciones aprendidas al correo ruc@ccs.org.co para que sean compartidas a través de estos boletines.