Descripción

Consideraciones previas en los trabajos de tala

Antes de pasar a estudiar el accidente concreto, es conveniente realizar algunas aclaraciones de la tarea a analizar, así como de la forma conveniente de llevarla a cabo para evitar accidentes como el que nos ocupa.

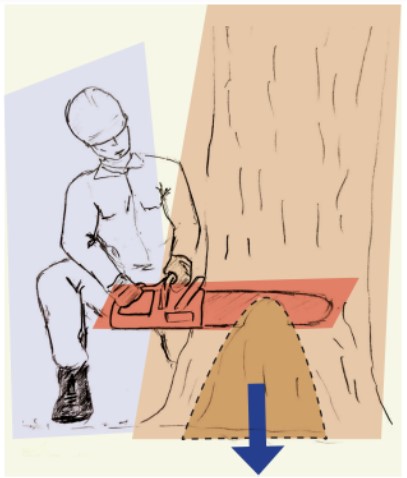

La tarea consiste en el apeo manual de los árboles con motosierra. El apeo manual con motosierra es una técnica de explotación forestal que permite un mayor aprovechamiento de la madera porque el corte del árbol (ver Figura 1) se realiza con la motosierra por el punto más bajo posible del fuste para obtener su extracción completa.

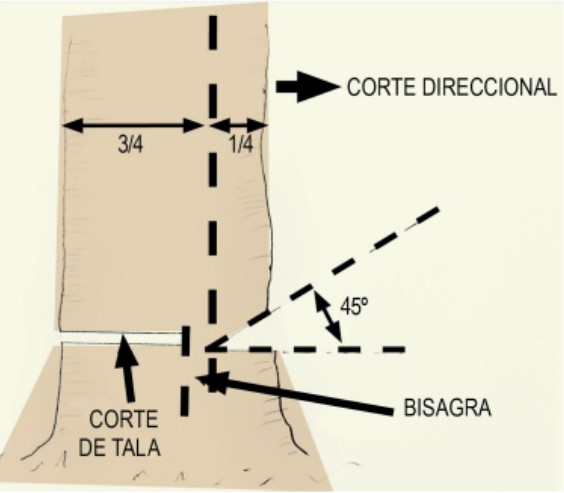

El talado del árbol se realiza en dos secuencias que comprenden tres cortes: dos direccionales para hacer una muesca en la dirección de caída, también llamada “entalladura guía” o “muesca de caída”, y uno de tala también denominado “corte de tumbado u horizontal” (ver Figura 2).

En la figura se incluyen la profundidad y el ángulo que deben tener los cortes para garantizar el control de la dirección de caída del árbol, minimizando el riesgo de desgarro de las fibras de la madera cuando el diámetro del tronco es inferior a la longitud de la espada de la sierra, como es el caso que nos ocupa.

El corte direccional debe ser perpendicular a la dirección prevista de caída, con una profundidad aproximada de ¼ del diámetro del árbol y un ángulo de la muesca de caída alrededor de 45º. Ambos cortes, horizontal y oblicuo, deben coincidir para formar el eje de vuelco.

El corte de tala o de tumbado debe ser horizontal y algo más alto (2-3 cm) y opuesto al corte horizontal de la muesca de caída. La diferencia de altura se conoce como “escalón de fractura”. Este corte debe dejar intacta una tira o banda de madera denominada “bisagra o charnela” perpendicular a la dirección de caída.

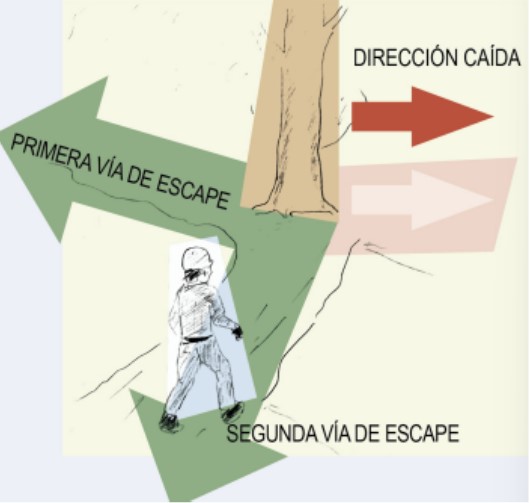

La anchura aconsejada de esta bisagra es 1/10 del diámetro del tronco. Su función es sujetar el tronco a modo de bisagra y controlar durante toda la caída la dirección de esta. En el momento de la caída hay que tener en cuenta las posibles vías de escape. Lo aconsejable es prever dos rutas posibles, una en sentido opuesto a la dirección de caída prevista y otra perpendicular a dicha caída (ver Figura 3).

Desarrollo del accidente

El accidentado estaba llevando a cabo una tarea de corte total o matarrasa en la zona del trabajo. La zona que ocupaba era un lugar de pendiente pronunciada y por ello el volteo se hacía cuesta abajo, de modo que las ramas de los árboles frenaban el desplazamiento.

1. El trabajador seleccionó el árbol para apear y decidió derribarlo en dirección oblicua a la pendiente del monte hacia una zona de terreno despejada de árboles.

2. Elegida la dirección de caída, practicó los cortes oblicuo y horizontal para la muesca de caída sin alcanzar los parámetros aconsejados para garantizar el control de la caída. Esto es: el ángulo del corte oblicuo no llegó a los 45º en toda su longitud, el corte horizontal (13 cm) superó los 8 cm recomendados (1/4 del diámetro medio del tronco de 32’5 cm) y con ello no se configuró un adecuado eje de vuelco.

3. A continuación, el trabajador se situó en la parte opuesta a la muesca de caída para ejecutar el corte de tala a la altura adecuada en relación con el corte horizontal de la muesca de caída (2 cm por encima). El talador comenzó a cortar el árbol para tumbarlo. Probablemente siguiendo la práctica habitual, continuó cortando con la sierra mecánica a la espera de que el tronco comenzara a inclinarse. Sin embargo, dado que no se había conformado correctamente el eje de vuelco en la muesca de caída, cuando el trabajador alcanzó con la sierra la profundidad recomendada para detener el corte y dejar intacta la “bisagra” es presumible que el árbol aún no comenzara la caída. Así, posiblemente ajeno a esta circunstancia, continuó cortando hasta talar prácticamente el tronco por completo, a excepción de la franja de 11 cm de longitud y unos milímetros de anchura que puede verse en la Figura 4. En ese momento, prácticamente separado del tocón y sin “bisagra” para conducir la caída en la dirección elegida por el trabajador, el árbol comenzó a caer siguiendo la dirección de caída del terreno, al igual que el resto de los árboles talados con anterioridad, tal vez impulsado también por alguna ráfaga de viento.

4. Es factible que la caída del tronco fuese desviada durante el descenso al chocar con uno de los árboles situados pendiente abajo. Este cambio repentino de trayectoria provocó que la base del tronco impactase contra el trabajador hasta dejarle atrapado entre dos árboles abatidos previamente.

5. Es posible que se diera el conocido como “efecto ballesta”, situación de riesgo que puede producirse cuando un tronco cae entre dos árboles. Durante la caída del tronco, mientras aún permanece unido al tocón por la bisagra, los árboles que flanquean el descenso pueden provocar una deformación en dicho tronco, forzando una curvatura distinta a la natural. En el momento en el que se rompen las fibras de la madera que conectan el tocón y el tronco, este último libera súbitamente la tensión acumulada por el arqueamiento forzado para recuperar su forma original.

El resultado fue el impacto del tronco contra el cuerpo del trabajador que se pudo producir cuando este se encontraba aún de pie o bien cuando ya estaba tendido sobre los troncos a consecuencia de un tropiezo y posterior caída al intentar escapar.

Datos complementarios

En la evaluación de riesgos del puesto de “talador” de la empresa, se contempla el riesgo de “Caída de árbol, ramas, etc. sobre el talador o su ayudante durante el apeo”. En varias de estas medidas se contempla la formación de los taladores sobre procedimientos seguros de trabajo y normas e instrucciones específicas para el apeo.

El trabajador, por otra parte, había recibido formación sobre seguridad en el monte. Riesgos del sector forestal y del puesto de talador y procedimientos específicos de trabajo, incluido el apeo.

La empresa disponía de un “Procedimiento de trabajo seguro para el apeo” en el que se indican otros elementos disponibles para derribar árboles en dirección forzada.

En el momento del accidente, el trabajador se encontraba solo, sin que hubiera presente en la zona ninguna supervisión o persona competente, como viene recogido en el procedimiento señalado en el punto anterior.

Causas

Procedimiento de trabajo inadecuado

• Ejecución incorrecta de los cortes direccionales de la muesca de caída. Los cortes oblicuo y horizontal de la muesca de caída no cumplieron los parámetros aconsejados para garantizar el control de la caída. Esto es: el ángulo del corte oblicuo no llegó a los 45º en toda su longitud, el corte horizontal (13 cm) superó los 8 cm recomendados (1/4 del diámetro medio del tronco de 32’5 cm) y con ello no se configuró un adecuado eje de vuelco. (Ver Figura 5).

• Ejecución incorrecta del corte de tumbado. Se taló casi por completo el árbol, sin dejar una bisagra que guiara la caída hacia la dirección elegida por el trabajador.

• No se siguieron las instrucciones marcadas en el manual y no se utilizaron elementos como barras de derribo, gatos para la tala o cuñas.

• Permanencia del trabajador dentro de una zona peligrosa o indebida. Las vías de escape no estaban despejadas. La ruta de sentido contrario a la dirección prevista de caída estaba obstaculizada por los troncos de árboles derribados previamente.• Ausencia de vigilancia, control y dirección por persona competente.

Recomendaciones preventivas

1. Incidir en los procedimientos e instrucciones de trabajo y, con ellos, reciclar la formación teórica y práctica de los trabajadores sobre el “PROCEDIMIENTO DE TRABAJO SEGURO PARA EL APEO”. En particular se debe incidir en los siguientes aspectos:

• Elección de la dirección de caída. Solo se podrá elegir una dirección de caída distinta a la de caída natural del árbol o del terreno si previamente se han adoptado todas las medidas indicadas en el apartado “Operaciones previas” del procedimiento de trabajo. Esto puede ser: amarrar el tronco a cierta altura y tirar del amarre desde una distancia que sea una vez y media la altura del árbol, separarse del tronco y provocar su caída con la ayuda de pértigas o elementos similares siempre desde una posición de seguridad, etc.

• Vías de escape. En todo caso, se despejarán las rutas de escape antes de iniciar el apeo. Si en alguna de las vías de escape previstas existen obstáculos no eliminables por el trabajador (por ejemplo, troncos derribados con anterioridad), se solicitará apoyo de otros compañeros para remover estas obstrucciones o bien se cambiará la dirección de caída hasta hacerla compatible con una posible evasión del talador en caso de emergencia. Nunca se apeará un árbol si las vías de escape no están libres y expeditas.

• Parámetros de corte. Para aumentar el control de la dirección de caída de un árbol es imprescindible cumplir con las recomendaciones de los parámetros de los cortes:

• Corte oblicuo de 45º, corte horizontal entre 1/4 y 1/5 del diámetro del árbol y coincidencia de ambos cortes para conformar el eje de vuelco.

• Corte de tala o de tumbado por encima del corte horizontal de la muesca de caída (2-3 cm).

• Dejar siempre una banda o tira de madera intacta sin cortar, la denominada “bisagra” o “charnela”. La anchura aconsejada de esta bisagra es 1/10 del diámetro del tronco. Su función es sujetar el tronco a modo de bisagra y controlar durante toda la caída la dirección de esta. Si no se deja esta bisagra, se pierde el control de la caída del árbol, y este queda a merced de la inclinación natural del tronco, la distribución de las ramas de la copa, la acción del viento, la pendiente del terreno, etc.

2. Programar, organizar y evaluar actuaciones de control periódico de las condiciones de trabajo y de la actividad de los trabajadores (artículos 16 y 23 de la Ley 31/1995, de Prevención de Riesgos Laborales). Se revisará periódicamente si las tareas se llevan a cabo de forma segura y de acuerdo con lo establecido en las instrucciones de trabajo, especialmente en aquellas tareas críticas que puedan entrañar riesgos significativos.

Se aconseja elaborar y conservar informes de las Observaciones Planeadas del trabajo porque proporcionan información de utilidad a la empresa como, por ejemplo:

• Comprobar que los procedimientos de trabajo y las medidas preventivas diseñadas por la empresa se cumplen de forma segura y efectiva. Por ejemplo: en el caso del apeo, se pueden revisar los tocones y las bases de los árboles talados para comprobar la aplicación de los parámetros de corte (profundidad y ángulo de los cortes) u observar el estado de las vías de escape.

• Identificar a los trabajadores cuya especial observancia de las normas de seguridad y la correcta ejecución de los procedimientos de trabajo pueden servir como referente a los nuevos trabajadores, una vez superado el proceso de incorporación.

• Identificar aquellos puestos de trabajo que acumulan más Observaciones Planeadas del trabajo desfavorables para, a continuación, proceder a la revisión de las condiciones particulares de esos puestos, al objeto de diseñar posibles actuaciones de mejora.

Fuente: Instituto Nacional de Seguridad y Salud en el Trabajo INSST. BINVAC 082. Accidentes de trabajo investigados

El espacio de lecciones aprendidas es una herramienta para evitar que se presenten accidentes, invitamos a las empresas a enviar sus lecciones aprendidas al correo ruc@ccs.org.co para que sean compartidas a través de estos boletines.