Por Johan Andrés García Meneses / Líder Técnico del CCS / Ingeniero químico / Magíster en Ingeniería Química

Cómo citar este artículo

García J. ( 2025). Seguridad de procesos químicos, una disciplina crucial en entornos industriales. Protección & Seguridad No. 419 (enero – febrero 2025), ( 419), 8- 22. https://ccs.org.co/portfolio/seguridad_procesos_quimicos/

La seguridad es un pilar esencial en cualquier ámbito de la sociedad. De acuerdo con nuestras percepciones, vivencias o cultura, podemos tener diferentes ideas o pensamientos sobre lo que consideramos seguridad.

Sin embargo, si se le preguntara a cualquier persona sobre algunos términos relacionados, muy probablemente su respuesta se asocie con protección a las personas o al medio ambiente, de tal manera que se creen condiciones en las que los peligros estén identificados, los niveles de riesgos estén controlados y las amenazas minimizadas. En otras palabras, se trata de la tranquilidad que brinda contar con medidas adecuadas para evitar incidentes o enfrentar emergencias.

Relacionar la seguridad con la tranquilidad en todo momento refleja el propósito último de las medidas preventivas: brindar confianza y estabilidad. Esto aplica tanto en la vida cotidiana como en entornos industriales, en los que la seguridad no solo se trata de cumplir normas, sino de crear un entorno favorable para que las personas puedan enfocarse en sus actividades sin temor a que algo salga mal.

Para tal fin, existe un marco disciplinario encargado de la gestión de la integridad de los sistemas y procesos en los que hay presencia de sustancias químicas y en los que puede presentarse accidentes como incendios o explosiones y desencadenar eventos de grandes magnitudes. Esa disciplina recibe el nombre de Seguridad de Procesos Químicos y tiene por finalidad evitar la ocurrencia de eventos de alta consecuencia que involucren sustancias químicas.

La industria química, en especial, las plantas industriales se componen de un sinnúmero de tecnologías como equipos especializados, unidades de procesos, sistemas de control, entre otros. Es decir, el componente tecnológico es clave y cuando existe presencia de sustancias químicas peligrosas, el riesgo puede ser mayor. Esto también es conocido como riesgo tecnológico, el cual se define como la posibilidad de que fallos en sistemas, equipos o procesos desencadenen eventos adversos que afecten a las personas, el medio ambiente o la infraestructura. Este tipo de riesgos no solo puede ocasionar pérdidas humanas y económicas, sino también generar impactos ambientales y sociales irreparables comprometiendo la reputación de las organizaciones involucradas.

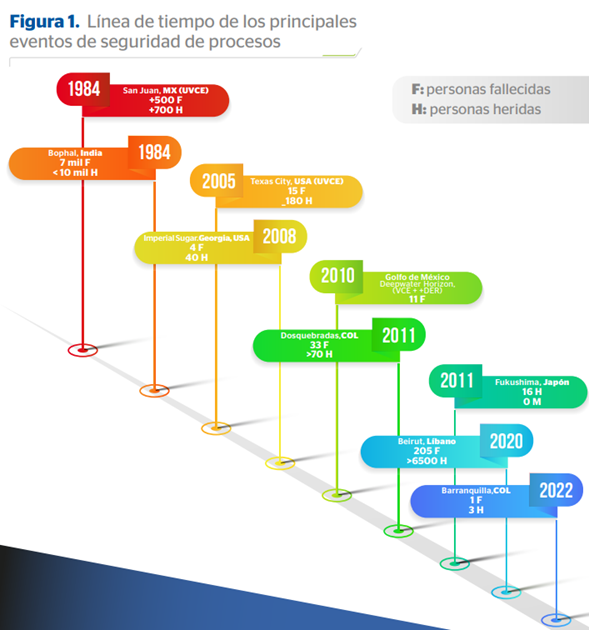

En un mundo en el que la complejidad tecnológica aumenta y las expectativas de sostenibilidad son cada vez mayores, es necesario asegurar la continuidad de los negocios en las organizaciones, así como la protección de los trabajadores, la comunidad, el medio ambiente y los bienes. Es así como la seguridad de procesos se erige como una disciplina técnica y estratégica diseñada para prevenir accidentes mayores desde la identificación y análisis de peligros hasta la implementación de controles técnicos y administrativos, basándose en normativas internacionales como Process Safety Management (PSM) de la Administración de Seguridad y Salud Ocupacional (OSHA), IEC 61511 de la Comisión Electrotécnica Internacional o estándares como el Risk-Based Process Safety (RBPS). Además, la seguridad de procesos promueve una cultura preventiva, en la que todos los niveles de la organización participan activamente para garantizar la integridad y la continuidad de las operaciones. Para comprender la importancia de esta disciplina y cómo ha avanzado en el tiempo, a continuación, se presenta un resumen de los eventos de seguridad de procesos más conocidos cuyas consecuencias han sido significativas, no solo por el impacto a las personas y al medio ambiente, sino porque han marcado un punto de inflexión para nueva legislación y generación de conocimiento (ver figura 1).

• El 19 de noviembre de 1984, en una instalación de Gas Licuado del Petróleo (GLP) en San Juan Ixhuatepec (zona metropolitana de ciudad de México), una falla en una válvula de seguridad de un tanque de almacenamiento de GLP causó una sobrepresión dentro del mismo, rompiendo una tubería. Esto condujo a una fuga seguida de violentas explosiones. Aproximadamente 500 personas murieron y más de 700 resultaron heridas. Este accidente representa la larga lista de explosiones BLEVE (acrónimo inglés de «boiling liquid expanding vapour explosion» que traduce explosión de vapores que se expanden al hervir el líquido). Este suceso en ciudad de México demostró el riesgo de las BLEVE en instalaciones y las lecciones aprendidas en particular, han impactado significativamente los estándares de diseño y operación (Mannan, Chowdhury, & Reyes-Valdez, 2012).

• En la madrugada del 3 de diciembre de 1984, en Bhopal, trabajadores de Union Carbide India Limited (UCIL) se encontraban realizando un procedimiento de rutina para la limpieza de la planta —más exactamente lavando con agua una tubería—sin tener en cuenta las medidas de seguridad necesarias. De hecho, olvidaron cerrar los tubos para impedir que el agua ingresara a las cisternas. Debido a la presión, partículas de cloruro de sodio fueron arrastradas de los tubos, las cuales, junto con el agua y el Isocianato de Metilo (MIC) reaccionaron generando mucho calor. Con ello aumentó considerablemente la presión dentro de la cisterna E-610 con más de 42 toneladas de MIC, rompiendo las válvulas y produciendo una fuga inevitable. En poco tiempo, una nube cubrió el cielo de la planta y el viento la dirigió hacia zonas residenciales de Bhopal. Este gas se descompuso en fosgeno y cianuro, altamente tóxico para los seres vivos (Castrillón, 2015). Tres días después de la tragedia, el panorama era desolador. De acuerdo con Amnistía Internacional, se calculó que entre 7 mil y 10 mil personas murieron en este lapso y otras 570 mil quedaron expuestas a enfermedades crónicas y graves problemas de salud (Chemical Safety and Hazard Investigation Board).

En vista de los aterradores acontecimientos, las industrias y muchos gobiernos alrededor del mundo fueron forzados a replantear las tecnologías y los sistemas de mantenimiento desde una perspectiva de seguridad de procesos. Sin embargo, la verdadera alarma para la industria química fue el desastre ocurrido en Bhopal. Con este accidente tanto la industria como la población general se concientizó sobre los peligros potenciales que tienen las instalaciones químicas. La seguridad de procesos ganó un reconocimiento absoluto como una práctica estándar y muchas iniciativas de regulación se implementaron a nivel mundial (Mannan, Chowdhury, & Reyes-Valdez, 2012).

A pesar de los avances en generación de conocimiento y la rigurosa legislación y control creado en el siglo pasado, eventos de este tipo continúan sucediendo. Durante este siglo se han presentado graves accidentes como:

• El 23 de marzo de 2005, durante el arranque de una unidad de isomerización en la Refinería de Texas City, una válvula de alivio de una columna de destilación se abrió debido a un sobrellenado, permitiendo el flujo de líquidos hidrocarburos hacia una vasija de purga la cual también fue sobrellenada ocasionando una pérdida de contención. La evaporación de estos formó una nube de vapor inflamable que produjo una serie de incendios y explosiones. Quince trabajadores murieron y más de 180 resultaron heridos (Mannan, Chowdhury, & Reyes-Valdez, 2012).

• La explosión de la refinería de azúcar Imperial Sugar fue un desastre industrial que ocurrió el 7 de febrero de 2008, en Port Wentworth-Georgia, Estados Unidos. Como resultado, 40 personas resultaron heridas y 14 fallecieron tras una serie de explosiones debido a la acumulación de polvo de azúcar de las bandas transportadoras que generaron una atmosfera explosiva (Chemical Safety and Hazard Investigation Board).

• El 20 de abril de 2010, una explosión en la plataforma Deepwater Horizon ubicada en el Golfo de México dejó 11 empleados muertos y provocó un gran derrame de petróleo que continuó sin control durante 87 días. Una serie de fallas mecánicas, falta de juicio humano, diseño de ingeniería defectuoso e interacción inadecuada del equipo se unieron para dar como resultado el derrame de petróleo más grande conocido por la humanidad (Mannan, Chowdhury, & Reyes-Valdez, 2012).

• El 11 de marzo de 2011, el accidente nuclear de Fukushima, Japón, llamó la atención de las industrias de procesos y energía alrededor del mundo, motivándolas a incorporar el riesgo de desastres naturales en cualquier análisis de peligros. Cuando un poderoso terremoto golpeó la planta nuclear Fukushima I, los reactores se apagaron automáticamente. Sin embargo, debido al terremoto y el subsiguiente tsunami, se produjo un apagón provocando la pérdida de refrigeración lo que, a su vez, permitió el sobrecalentamiento de los reactores creando serios problemas de radiación. Afortunadamente ninguna persona murió, pero puede haber consecuencias a largo plazo para trabajadores y comunidades vecinas quienes fueron expuestos a la radiación (Mannan, Chowdhury, & Reyes-Valdez, 2012).

• El 23 de diciembre de 2011, en Dosquebradas, Risaralda, se produjo una explosión en el poliducto Salgar-Cartago alrededor de las 4:10 a.m. La ruptura del ducto provocó el vertido de gasolina en una quebrada cercana, desencadenando un incendio de gran magnitud. Este trágico incidente resultó en la pérdida de 33 vidas, incluyendo la de una niña de seis años, y dejó más de 70 personas heridas.

• El cuatro de agosto de 2020, una poderosa explosión sacudió el puerto de Beirut después de que una reserva abandonada de 2750 toneladas de nitrato de amonio se incendiara en una bodega del puerto de esa ciudad. La explosión dejó un saldo de más de 200 muertos y cerca de 6000 heridos (BBC News Mundo, 2021). El estallido arrasó edificios cercanos y causó grandes daños a la propiedad. Cientos de miles de personas quedaron sin hogar debido al incidente. Más tarde, el 14 de noviembre de 2020, el poder judicial libanés emitió una orden de detención contra 28 personas relacionadas con la explosión (Aljazeera, 2020).

• El 21 de diciembre de 2022, se produjo un incendio significativo en las instalaciones de Bravo Petroleum, ubicadas en el sector portuario de Barranquilla. El incidente comenzó cuando uno de los tanques de almacenamiento de combustible explotó, extendiéndose posteriormente a un segundo tanque. La emergencia se prolongó durante aproximadamente 32 horas, requiriendo la intervención de diversas entidades, incluyendo la Dirección Nacional de Bomberos y la Fuerza Pública, para controlar y extinguir las llamas. Lamentablemente, durante las labores de extinción, un bombero perdió la vida y tres más resultaron heridos (El País, 2022).

Aun cuando el avance en temas relacionados con seguridad de procesos había sido relevante, estos hechos evidenciaron que nuevas áreas de investigación son necesarias. La explosión de Texas City mostró la necesidad de evaluar aspectos relacionados con fatiga (Muñoz, Amaya, Romero, & Arbeláez, 2015). La explosión de la plataforma petrolera de Deepwater Horizon, en el Golfo de México, impulsó nuevas reglamentaciones para este tipo de plataformas teniendo en cuenta numerosas lecciones aprendidas. Por su parte, basados en los demás accidentes surge la necesidad de investigar a fondo temas relacionados con la reactividad química (Laboratorios T2), explosiones de polvos (Imperial Sugar) y seguridad nuclear (Fukushima) (Mannan, Chowdhury, & Reyes-Valdez, 2012).

Muchas han sido las causas de los diferentes accidentes mencionados desde mantenimientos no adecuados, una gestión deficiente de permisos de trabajo, incorrecta gestión del cambio, procedimientos operativos desactualizados, poca capacidad técnica de los operadores, entre otros.

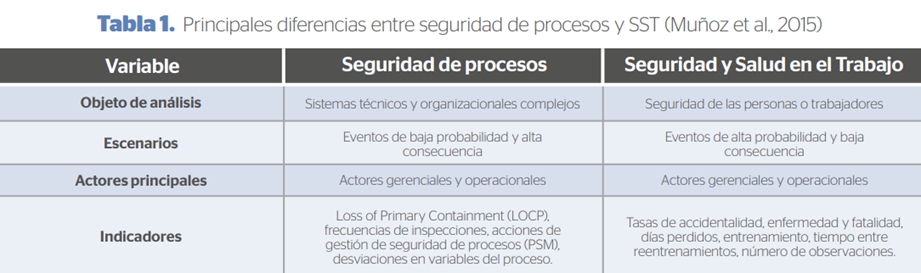

Considerando esto último, es importante aclarar las principales diferencias entre la seguridad de procesos y la Seguridad y Salud en el Trabajo (SST). La tabla 1 presenta un análisis comparativo que destaca el objeto de estudio, los escenarios evaluados, los actores involucrados y los indicadores utilizados en cada disciplina. Es fundamental comprender que la seguridad de procesos se enfoca en el proceso industrial propiamente dicho, incluyendo equipos, unidades, operaciones unitarias, sustancias químicas y la operación en sí, con el objetivo de minimizar los riesgos tecnológicos asociados. Así mismo, es preciso que la SST se orienta hacia la seguridad y salud personal, buscando proteger la integridad de las personas frente a los diversos peligros a los que están expuestas, entre ellos, la exposición a sustancias químicas y los riesgos tecnológicos.

En cuanto a los escenarios evaluados, la seguridad de procesos analiza situaciones derivadas de la liberación de sustancias químicas, tales como incendios, explosiones o nubes tóxicas. Aunque estos eventos tienen una baja probabilidad de ocurrencia, su impacto potencial puede ser considerablemente mayor en comparación con los eventos abordados por la SST. En términos de indicadores, cada disciplina emplea métricas diferentes. En la seguridad de procesos, el principal indicador es la pérdida de contención de sustancias químicas, dado que este es el evento inicial de la mayoría de los accidentes en este ámbito. Además, se utilizan indicadores relacionados con la gestión de la seguridad de procesos, tales como mantenimiento de activos, integridad mecánica, confiabilidad y desviaciones en las variables del proceso, principalmente presión y temperatura. Estos indicadores permiten monitorear y controlar los riesgos inherentes al proceso industrial.

La seguridad de procesos, como se ha mencionado, tiene como propósito principal prevenir la ocurrencia de eventos de gran magnitud, comúnmente denominados accidentes mayores. En Colombia, este concepto ya cuenta con una definición oficial adoptada en el Decreto 1347 de 2021. Para alcanzar dicho propósito, es fundamental gestionar los riesgos asociados a la instalación industrial.

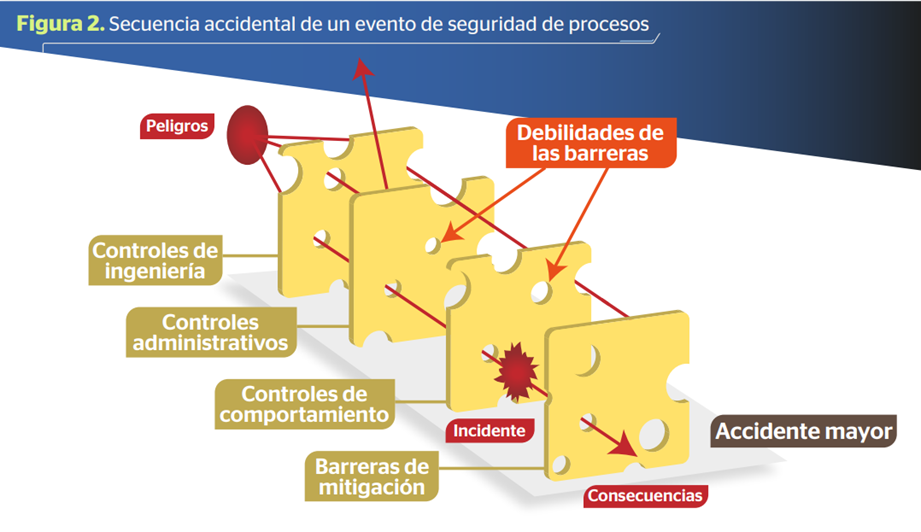

En este contexto, resulta relevante comprender la dinámica de un evento de seguridad de procesos, representada en el diagrama de queso suizo mostrado en la figura 2. Inicialmente, se identifican los peligros, definidos como la capacidad de un elemento, como equipos de proceso o sustancias químicas, para generar un daño potencial sobre un objetivo o blanco. En función de las condiciones específicas de operación, la severidad de las consecuencias y la probabilidad de ocurrencia, estos peligros representan riesgos, denominados en este caso como riesgos tecnológicos.

Para gestionar dichos riesgos, se implementan diversas barreras y controles, tanto de ingeniería como administrativos, cuyo objetivo principal es evitar la ocurrencia de un evento iniciador, que comúnmente se refiere a la liberación de una sustancia química o la pérdida de contención primaria. En caso de que este evento inicial se materialice, se activan barreras de mitigación, diseñadas específicamente para prevenir que el incidente evolucione hacia un accidente mayor. Estas estrategias conjuntas son esenciales para proteger tanto a las personas como al entorno en el que opera la instalación industrial.

Para lograr una correcta gestión del riesgo y considerando los diferentes factores que pueden intervenir en este tipo de eventos, los sistemas de gestión en seguridad de procesos son indispensables dentro de la industria. Existen muchos marcos de referencia reconocidos internacionalmente, siendo algunos de ellos el sistema de gestión de seguridad de procesos basado en riesgo (RBPS, por sus siglas en inglés) del Centro de Seguridad de Procesos de los Estados Unidos (CCPS), el sistema de gestión PSM (Process Safety Management) de OSHA, COMAH (Control of Major Accident Hazards Regulations) en el Reino Unido o la directiva Seveso III en la Unión Europea. Uno de los estándares más implementados en el mundo es RBPS que incluye 20 elementos, agrupados en cuatro pilares: compromiso con la seguridad de procesos, entendimiento de los peligros y los riesgos, gestión del riesgo y aprendizaje de la experiencia. Cada uno de los pilares está conformado por diferentes elementos como se puede ver en la figura 3.

¿Qué tenemos en Colombia?

En los últimos años, muchas compañías en el país han implementado diversos marcos de gestión en seguridad de procesos, principalmente basados en estándares internacionales ya mencionados o adaptando elementos a sus sistemas integrados de gestión. Sin embargo, la falta de armonización en dichos sistemas, junto con la ocurrencia de eventos relacionados con la seguridad de procesos en Colombia y las obligaciones adquiridas por el país tras su ingreso a la Organización para la Cooperación y el Desarrollo Económico (OCDE), impulsaron la creación de una regulación específica.

El 26 de octubre de 2021, el Ministerio del Trabajo expidió el Decreto 1347, reglamentando el Programa de Prevención de Accidentes Mayores (PPAM). Este programa engloba todas aquellas acciones, procedimientos e intervenciones integrales que buscan incrementar la seguridad de los trabajadores, la población en general, la infraestructura y el medio ambiente, mediante la gestión del riesgo en instalaciones clasificadas.

Se entiende por instalación clasificada una planta de procesos, parque de almacenamiento, bodega u otra unidad donde haya presencia de sustancias químicas en cantidades que superen los umbrales definidos en el Anexo 3 del Decreto 1347. Por ejemplo, si una instalación tiene 6 mil toneladas de metanol y el umbral definido en la parte 2 del Anexo 3 es de cinco mil toneladas, dicha instalación se considera clasificada y queda bajo el alcance del decreto, debiendo implementar las medidas establecidas en él.

Adicionalmente, si ninguna sustancia supera los respectivos umbrales, es necesario realizar un último paso de verificación: la regla de la suma. Este método consiste en calcular una suma ponderada de las cantidades de sustancias químicas presentes en la instalación, dividiéndolas entre sus respectivos umbrales. Si el resultado es mayor a 1, la instalación también se clasifica. Para más información, se recomienda consultar directamente el decreto mencionado.

¿En qué consiste el PPAM?

El PPAM está conformado por 12 elementos que enmarcan obligaciones para los trabajadores, empresas y autoridades. Estos se listan a continuación:

1. Listado de sustancias químicas asociadas a accidentes mayores y cantidades umbral. Comprendido de dos partes. En la parte 2 se encuentran los umbrales por sustancia específica. En caso de no encontrar la sustancia en esta parte, se debe revisar la parte 1 donde se discrimina los umbrales de acuerdo con las categorías de peligros según el Sistema Globalmente Armonizado (SGA).

2. Registro de instalaciones clasificadas. Proceso mediante el cual las instalaciones clasificadas notifican al ministerio que se encuentran en dicha condición y se registran en la plataforma destinada para tal propósito. Reglamentado mediante la Resolución 4979 del 7 de noviembre de 2024.

3. Sistema de Gestión de la Seguridad para la Prevención de Accidentes Mayores (SGSPAM).

4. Plan de Emergencias y Contingencias (PEC). Las empresas deben incluir en sus Planes de emergencia y contingencia (PEC) elaborados según el Decreto 2157 de 2017, los escenarios de accidente mayor identificados e implementar las medidas pertinentes.

5. Informe de seguridad. Documento técnico por medio del cual el responsable de la instalación le demuestra al Ministerio del Trabajo que cumple con lo establecido por el PPAM. El responsable de la instalación clasificada contará con un plazo de 2 años contados a partir de la expedición de la resolución que lo reglamente (aún no expedida en la fecha de escritura del presente artículo) para presentar el informe de seguridad.

6. Reporte de accidentes mayores. Proceso por el cual el responsable de la instalación clasificada realiza el registro de incidentes y reporte de accidentes mayores según los umbrales establecidos en la regulación que lo reglamente (próxima a ser expedida).

7. Investigación de incidentes y accidentes mayores. Proceso por el cual se debe realizar la investigación de todo incidente o accidente ocurrido dentro de la instalación con el fin de determinar causas raíz, tomar las acciones para que no se repita el evento y compartir lecciones aprendidas.

8. Inspección, vigilancia y control (IVC). Proceso propio de la autoridad competente.

9. Información disponible al público. Información que debe suministrarse al público (comunidad vecina a la instalación o aquel que lo requiera) con o sin solicitud. Reglamentado mediante la Resolución 4979 de 2024.

10.Intercambio de información relacionada con accidentes mayores que puedan tener impacto transfronterizo. Información que una instalación debe compartir cuando su operación se encuentre cerca de fronteras.

11. Información con fines de gestión territorial del riesgo. El responsable de la instalación clasificada deberá suministrar el PEC a la alcaldía municipal o distrital correspondiente, con el propósito de que sea empleado como insumo técnico en el Plan municipal de gestión del riesgo de desastres y en la Estrategia de Respuesta a Emergencias.

12. Información con fines de ordenamiento territorial. Los responsables de las instalaciones clasificadas entregarán información específica con fines de ordenamiento territorial, referente a los análisis técnicos de riesgos de accidentes mayores que forman parte del informe de seguridad, a la alcaldía municipal o distrital correspondiente.

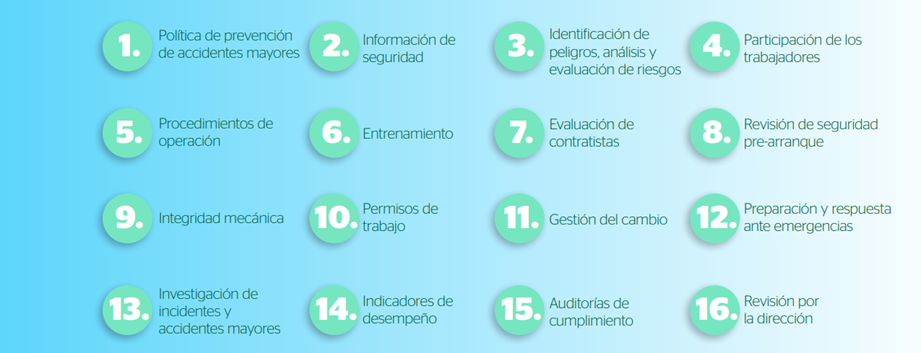

Una vez se confirma que una instalación es clasificada, debe implementar lo estipulado en el Decreto 1347 y las resoluciones que reglamentan cada uno de los elementos. Uno de los más importantes es el Sistema de Gestión de Seguridad para la Prevención de Accidentes Mayores-SGSPAM. Este sistema de gestión está conformado por 16 elementos listados a continuación:

Este sistema de gestión fue diseñado con base en estándares internacionales, principalmente RBPS y PSM. De ahí su similitud en la estructura. Cada uno de los 16 elementos está reglamentado mediante la Resolución 5492 del 3 de diciembre de 2024 emitida por el Ministerio del Trabajo. En ella, se establece que las instalaciones clasificadas contarán con un plazo no mayor a 2 años para implementar dicho sistema e integrarlo con el Sistema de Gestión de Seguridad y Salud en el Trabajo (SG-SST). Dentro de los elementos que conforman el SGSPAM se destaca el número 3: la identificación de peligros, análisis y evaluación de riesgos (también llamado valoración de riesgos).

La valoración del riesgo también se puede definir como un proceso sistemático para valorar el impacto, ocurrencia y consecuencias de las actividades humanas que tienen características peligrosas (Suárez Paba, 2024). A continuación, se describen cada uno de los elementos que componen el proceso de valoración del riesgo como parte de la seguridad de procesos:

• Identificación de peligros: consiste en reconocer los peligros o eventos potenciales que podrían generar un evento de seguridad de procesos. Esto incluye analizar fuentes de riesgo, áreas vulnerables y posibles consecuencias

• Análisis del riesgo: implica comprender la naturaleza del riesgo identificado, evaluando tanto su probabilidad como sus posibles consecuencias.

• Evaluación del riesgo: es el proceso de comparar los riesgos analizados con los criterios establecidos por la organización para determinar su aceptabilidad.

Tanto para la identificación y el análisis existen técnicas especializadas, que puede ser cualitativas, semicuantitativas o cuantitativas. Entre las que se destacan: what if, listas de chequeo, análisis de peligros y operabilidad-HazOp, análisis de capas de protección LOPA, árboles de eventos y fallas, QRA (análisis de riesgos cuantitativos, por sus siglas en inglés). Pero, ¿por qué es necesario aplicar una determinada técnica? Una vez se conozca el nivel de riesgo de cada escenario evaluado, es responsabilidad de la organización tomar decisiones al respecto según sus criterios de aceptabilidad del riesgo. Dichos criterios los define la misma organización con base en estándares y legislación. Particularmente, para Colombia se cuenta con la Resolución 0559 del 24 de junio de 2022 “por la cual se adoptan valores nacionales de riesgo máximo individual accidental para instalaciones fijas y, en especial, las instalaciones fijas clasificadas de acuerdo con el Decreto 1347 de 2021 y se dictan otras disposiciones”. Este criterio nacional se establece con el objetivo de “adoptar valores nacionales de riesgo máximo individual accidental por fuera del sitio (off-site), para instalaciones fijas clasificadas” (Resolución 0559, 2022). Es así como, de acuerdo con dicha resolución, se establecen los siguientes valores de riesgo máximo individual accidental para Colombia:

• Instalaciones fijas clasificadas nuevas: uno por diez a la menos cinco (1×10-5) fatalidades/año.

• Instalaciones fijas clasificadas existentes: uno por diez a la menos cuatro (1×10-4) fatalidades/año.

Lo anterior significa que para efectos del PPAM, las instalaciones clasificadas deben cumplir al menos con dichos niveles de riesgo máximo individual (fuera de la instalación). La organización es libre de establecer niveles más rigurosos de aceptabilidad del riesgo.

Finalmente, es muy importante enfatizar el carácter preventivo del PPAM y para ello es necesario una correcta articulación del Sistema de gestión de seguridad para la prevención de accidentes mayores (SGSPAM) con el sistema de gestión en SST. Ambos son complementarios y tienen muchos elementos en común, pero es necesario siempre tener presente los objetos de análisis y finalidad de la SST y la Seguridad de Procesos. Esta última es una disciplina poco entendida pero fundamental en los procesos industriales. Se exhorta a las compañías a tener un enfoque más holístico de la seguridad encaminado a priorizar la seguridad del proceso mediante la capacitación del personal, la transferencia y apropiación del conocimiento en torno al estudio y al análisis de este tipo de eventos.

Definiciones según el Decreto 1347 de 2021

Accidente mayor: todo acontecimiento repentino, como una emisión, un incendio o una explosión de gran magnitud, en el curso de una actividad en una instalación clasificada y que trascienda su perímetro, en el que estén implicadas una o varias sustancias químicas peligrosas y que exponga a los trabajadores, a la población, a los bienes, a la infraestructura o al ambiente a un peligro grave, inmediato o diferido.

Instalación: es una unidad técnica a nivel de suelo o bajo tierra, en la que se producen, utilizan, manipulan o almacenan sustancias peligrosas; incluye todos los equipos, estructuras, tuberías, maquinaria, herramientas, ramales ferroviarios particulares, muelles de carga o descarga para uso de la instalación, depósitos o estructuras similares, estén a flote o no, necesarios para el funcionamiento de esa instalación.

Presencia de sustancias químicas: presencia de sustancias químicas en la instalación, incluyendo aquellas de las que sea razonable prever que pueden generarse como consecuencia de la pérdida de control de los procesos, incluidas las actividades de almacenamiento. Esta presencia corresponde a la capacidad instalada de almacenamiento o al máximo histórico registrado, el que resulte mayor.

Riesgo individual: se define como el riesgo para una única persona que se encuentra expuesta a uno o varios peligros. Se expresa como la probabilidad anual de que un individuo sufra una afectación determinada en un punto fijo del espacio (fatalidad/año). El riesgo individual se puede representar a través de un índice de riesgo o mediante curvas de riesgo constante o isocontornos de riesgo. Para accidente mayor o químico, la consecuencia que tiene en cuenta el riesgo individual es la muerte del individuo.

Referencias

Aljazeera. (2020). Dozens killed, thousands wounded in Beirut explosion: Live. Aljazeera. Retrieved from https://www.aljazeera.com/ news/2020/8/5/dozens-killed-thousands-wounded-in-beirut-explosion-live

BBC News Mundo. (2021). Beirut: el abismo al que se asoma Líbano un año después de la trágica explosión en el puerto de su capital. Retrieved enero 2022, from https://www.bbc.com/mundo/noticias-internacional-58087128#:~:text=La%20causa%20fue%20la%20 explosi%C3%B3n,en%20medio%20de%20las%20calles.

Besserman, J., & Mentzer, R. (2017). Review of global process safety regulations: United States, European Union, United Kingdom, China, India. Journal of Loss Prevention in the Process Industries, 165-183.

Castrillón, F. (2015). Bhopal- Una trágica noche que dura ya más de 30 años. Universidad Pontificia Bolivariana. Retrieved from https:// www.upb.edu.co/es/vida-universitaria/editorial-libreria/publicaciones/bhopal-una-tragica-noche-que-dura-ya-mas-de-30-anos

CCPS. (2012). Incident Summary: Piper Alpha Case History. Retrieved from https://www.aiche.org/ccps/topics/elements-process-safety/ commitment-process-safety/process-safety-culture/piper-alpha-case-history

CCPS-Center for Chemical Process. (2014). Process safety in action solving local, national and global process safety challenges together. New York. Retrieved 2022, from https://www.aiche.org/sites/default/files/docs/pages/9169_ccps_web_annual2014_v3.pdf

CCPS. (2016). Introduction to process safety culture. Disponible en https://www.aiche.org/ccps/topics/elements-process-safety/ commitment-process-safety/introduction-to-process-safety-culturesafety/commitment-process-safety/introduction-to-process-safetyculture

Chemical Safety and Hazard Investigation Board. (n.d.). Inferno: dust explosion at imperial sugar. 1750 Pennsylvania Avenue, NW Suite 910 | Washington, DC. Retrieved from https://www.csb.gov/videos/inferno-dust-explosion-at-imperial-sugar/

Chemical Safety and Hazard Investigation Board. (n.d.). On 30th anniversary of fatal chemical release that illed Thousands in Bhopal, India, CSB safety message warns it could happen again. 1750 Pennsylvania Avenue, NW Suite 910 | Washington, DC. Retrieved from https://www.csb.gov/on-30th-anniversary-of-fatal-chemical-release-that-killed-thousands-in-bhopal-india-csb-safety-message-warnsit-could-happen-again-/

Decreto 1347 de 2021. Por el cual se adopta el programa de prevención de accidentes mayores. Ministerio del Trabajo. Disponible en https://www.funcionpublica.gov.co/eva/gestornormativo/norma.php?i=173043

El País (2022). Un bombero muere en un incendio en Barranquilla. Disponible en https://elpais.com/america-colombia/2022-12-21/unbombero-muere-en-un-incendio-en-barranquilla.html

European Commission. (n.d.). The Seveso Directive – Summary of requirements. Retrieved 2022, from https://ec.europa.eu/ environment/seveso/legislation.htm

Mannan, M., Chowdhury, A., & Reyes-Valdez, O. (2012). A portrait of process safety: From its start to present day. Hydrocarbon Processing, 91(7), 55-62.

Muñoz, F., Amaya, R., Romero, R. P., & Arbeláez, C. I. (2015). Conceptos generales de seguridad de procesos. Bogotá: Ediciones Uniandes.

Ramos, J. L. (2004). Exxon Valdez: efectos a medio plazo del vertido en los ecosistemas. El País. Retrieved from https://elpais.com/ diario/2004/06/02/futuro/1086127207_850215.html

Resolución 0559, (2022). Disponible en https://portal.gestiondelriesgo.gov.co/Documents/Resoluciones/RESOLUCION-0559-24- JUNIO-2022.PDF

Suárez Paba M.C. Nociones de seguridad de procesos. Consejo Colombiano de Seguridad. Disponible en https://ccs.org.co/wp-content/ uploads/2024/09/Guia-Tecnica-Nociones-de-Seguridad-de-Procesos.pdf