El almacenamiento en general es la disposición que se da a distintos materiales (que no están en proceso de fabricación ni de transporte), tales como sacos, cajas, bidones, etc., en un determinado lugar dentro de los centros de trabajo, principalmente en almacenes. El almacenamiento de estos materiales envasados o embalados mediante apilado directo sobre el suelo o depositados sobre paletas, genera una serie de riesgos que pueden tener consecuencias graves para los operarios implicados. Aunque lo recomendable es utilizar estanterías metálicas, en muchos de los casos la disponibilidad de espacio físico y los tipos y dimensiones de los materiales impiden utilizarlas.

Apilado, formas y tipos de envasado

Los materiales normalmente necesitan ir envasados para facilitar su almacenamiento. Los materiales de grandes dimensiones no se envasan ni se apilan, pudiéndose embalar o simplemente depositar directamente sobre el suelo o apoyados en paredes o sobre estructuras diseñadas específicamente para tal fin en función de sus dimensiones. Con base en cada tipo de envase, material y las dimensiones se almacenan de distintas formas y alturas.

Apilado

El apilado es la colocación de los materiales en sentido vertical unos encima de otros en un espacio asignado. Se puede realizar directamente sobre el suelo o sobre paletas. En el caso de paletas, la acción de ubicar la carga sobre las mismas se denomina paletización. Las distintas formas de apilado se distinguen por estar los materiales apoyados sobre una pared o escalonados y por los espacios existentes entre ellos.

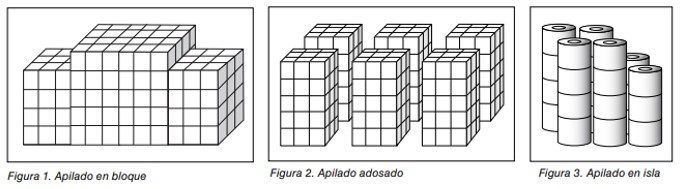

Las principales formas de apilado en función del espacio existente entre ellos son: en bloque, adosado y en isla.

Bloque

Las cargas se disponen directamente sobre el suelo, apiladas verticalmente en forma de columnas unidas unas a las otras, de forma que, siendo imprescindible que se mantenga la verticalidad de cada columna, se auto soportan al no existir espacios intermedios entre las mismas. Ver figura 1.

El apilado en bloque puede realizarse de dos formas principalmente: Apilado cruzado: es el que se forma cuando se coloca una capa de materiales en sentido contrario a los de la capa inmediatamente inferior.

Apilado compacto: es el formado por contenedores de cartón, cajas de madera, bidones, etc., que están en contacto permanente unos con otros. Este tipo de almacenamiento se realiza manualmente o mediante equipos de trabajo de elevación dotados de los implementos correspondientes tales como mordazas laterales.

Se utiliza para materiales de pequeñas dimensiones. Algunos materiales en proceso o semiacabados se pueden guardar en las propias secciones productivas en cajas o cajones de metal, de madera, de plástico, etc.

Adosado

El apilado adosado es similar al apilado en bloque, pero dejando una distancia de seguridad entre las columnas de apilado, pudiendo situarse algunas de ellas junto a una pared. Estas distancias tienen el objetivo evitar enganches o arrastres entre las unidades de carga al ser colocadas o retiradas. Ver figura 2.

Isla

El apilado en isla se conforma mediante bloques o columnas de apilado con todos sus lados libres, de forma que permite el acceso o circulación a los equipos de manutención en todo su entorno. Ver figura 3.

Formas y tipos de envasado

A continuación, se describen algunas formas y tipos de envasado más habituales utilizados para el almacenamiento mediante apilado sobre el suelo de distintos materiales

Materiales rígidos lineales

Formados por tubos, varillas, tablas, troncos, etc. El almacenamiento se puede realizar manual o mecánicamente. Se utilizan columnas para acomodar piezas largas y estrechas como tubos, barras, correas, varas gruesas, flejes entre otras. Pueden ser montadas sobre ruedas pequeñas para facilitar su movimiento, su estructura puede ser de madera o de acero.

Sacos y contenedores flexibles

Son recipientes flexibles de tejidos naturales, plásticos, etc., que se utilizan para contener cemento, granos y otros materiales de características similares (por ejemplo, granulado o materiales arenosos a granel). Habitualmente, el almacenamiento se realiza manualmente para pequeñas alturas.

El contenedor flexible es una especie de saco hecho con tejido resistente y caucho vulcanizado, con un revestimiento interno que varía según el uso previsto. Se utiliza para el almacenamiento y movimiento de sólidos a granel y de líquidos, con capacidad que puede variar entre 500 y 1.000 kilos. Su manipulación se realiza con la ayuda de apiladoras, carretillas elevadoras, grúas u otros equipos de manutención.

Materiales rígidos no lineales

Son cajas o recipientes de capacidad igual o inferior a 50 L y los bidones metálicos cilíndricos de 200 L de capacidad, utilizados habitualmente para transportar líquidos.

Balas de papel recuperado

El papel recuperado se embala en forma de balas comprimidas y recogidas mediante alambres paralelos. Habitualmente las balas tienen un peso mínimo de 400 kg, estableciendo para las balas dos rangos: Balas medianas: 400 kg a 700 kg y Balas grandes: de 700 kg en adelante.

Balas de algodón

El algodón se embala en balas compuestas por algodón prensado recubierto de arpillera y flejadas.

Fardos de pasta

Los fardos de pasta de papel están formados por capas muy finas sujetas con alambres de alto contenido de carbono con un revestimiento liviano de Zinc resistente a la tensión y el alargamiento, que pueden ser apilados en forma de bloques o adosados.

Bobinas de papel

Las bobinas de papel tienen diámetros variables y se pueden almacenar apiladas directamente sobre el suelo o sobre paletas.

Paletas

Las paletas son plataformas de distintos materiales y dimensiones que sirven para soportar cargas y ser manipuladas por equipos de manutención dotados de horquillas. Se pueden apilar agrupadas directamente sobre el suelo preferiblemente flejadas o retractiladas (aunque también se pueden almacenar en estanterías), aspecto que no se contempla en este documento.

Riesgos y factores de riesgo

Los principales riesgos y factores de riesgo asociados a los almacenamientos mediante paletizado y apilado directamente sobre el suelo, son los siguientes:

Golpes por caída de cargas y objetos sobre zonas de paso o de trabajo debidas a:

- Deficiente apilamiento o conformación de las cargas.

- Apilamientos verticales que superan las alturas máximas de seguridad.

- Sobrecarga de la pila.

- Falta de verticalidad o inestabilidad de la pila.

- Superficie de apilamiento en pendiente, con irregularidades, poco resistente, etc.

- Dispositivos de retención de cargas defectuosos o inexistentes (redes, mallas, flejes, largueros topes, etc.).

- Rotura de la paleta en mal estado o sobrecargada.

- Utilización más de una vez de paletas no reutilizables.

Sepultamiento y atrapamientos diversos por hundimiento de los niveles de carga debidos a:

- Sobrepasar los límites máximos de resistencia de los embalajes apilados.

- Desconocimiento del peso real de las unidades de carga manipuladas.

- Suelo con una capacidad portante insuficiente para las cargas que se almacenan sobre el mismo.

Atropellos y golpes por equipos de manutención debidos a:

- Inadecuado dimensionado de los pasillos o falta de señalización específica para vehículos y/o peatones.

- Falta de formación del operador del equipo de manutención.

- Falta de iluminación o iluminación deficiente en los pasillos de circulación y cruces.

Sobreesfuerzos debidos a:

- Manipulación manual de cargas inadecuada.

- Falta de equipos de manutención y medios auxiliares adecuados al tipo de cargas a utilizar.

Otros factores que pueden contribuir a la materialización de los riesgos citados son los siguientes: aumento de calor, descenso de los niveles de iluminación como consecuencia de la acumulación de los materiales, disminución de la superficie de trabajo, la ocultación o anulación de los elementos de prevención de incendios y de las medidas de emergencia.

Medidas de prevención y protección

Las medidas de prevención y protección se desarrollan describiendo, por un lado medidas generales y, por otro, medidas específicas para los riesgos descritos.

Medidas generales

- Las personas que realicen el apilado y el almacenamiento deben estar correctamente formadas.

- Evitar la mezcla de distintos materiales y/o tipos de embalaje a la hora de almacenar. Las mercancías han de ser almacenadas o apiladas agrupándolas en función de su volumen y del tipo de embalaje.

- Los productos químicos deben almacenarse según su normativa específica, evitando mezclarlos con otros productos que pudieran incrementar el riesgo para los trabajadores.

- No se deben almacenar conjuntamente materiales no compatibles.

- Mantener la zona de almacenamiento libre de materiales y residuos acumulados.

- Almacenar siempre que se pueda en zonas cubiertas.

- Al almacenar materiales en zonas no cubiertas, se debe analizar cómo pueden ser afectados por el viento, el agua o el hielo. En el caso de que los materiales situados en la parte superior puedan ser afectados por el viento se podrían emplear lonas impermeables, ancladas al suelo que asimismo cumplirían con la función de protección frente al agua y/o nieve.

- Los materiales se deben situar lejos de aberturas en el suelo o zonas de acceso.

- Pintar las paredes o postes con rayas para indicar, mediante una referencia rápida, la altura máxima de almacenamiento. Asimismo, se recomienda indicar el tipo de material almacenado en esa zona mediante un panel de señalización visible permanentemente.

- El almacenamiento en el interior de edificaciones deberá tener en cuenta las limitaciones en altura y superficie que se establezcan para el funcionamiento de los sistemas de extinción.

- Los materiales apilados no pueden ejercer presión sobre las paredes, muros y pilares del edificio.

- La superficie de las zonas de almacenaje debe tener la resistencia suficiente para poder soportar las cargas a almacenar.

- No se debe almacenar sobre superficies con pendiente o que presenten irregularidades.

- Mantener la verticalidad de las pilas y los materiales almacenados.

- El tiempo máximo de un almacenamiento deberá tener en cuenta las características de los materiales, tipos de envase utilizados, deterioro del material y las condiciones ambientales.

- No se debe permitir escalar o subir al material almacenado o apilado, al menos que esté expresamente autorizado y se conozca su estabilidad.

Medidas específicas

- Golpes por caída de cargas y objetos

Las medidas preventivas frente al riesgo de golpes se desglosan en dos apartados, el primero trata sobre los criterios generales de estabilidad y en el segundo sobre medidas generales organizativas y de seguridad.

a) Criterios sobre estabilidad/altura máxima del apilado de unidades de carga paletizada apoyadas sobre pared.

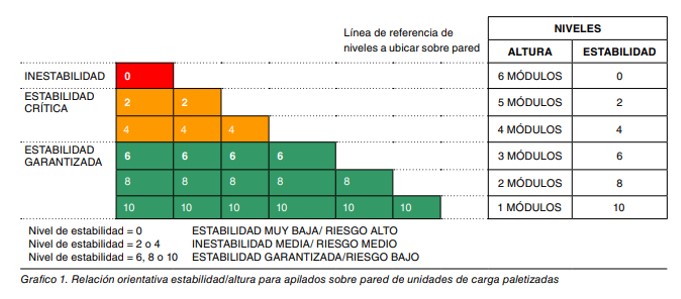

De todos los parámetros de apilado, el que resulta crítico es el que se refiere a la altura máxima de apilado. Para ello, no existen criterios estandarizados sobre la altura máxima de apilado salvo el referente a la limitación de los propios elementos de apilado y por el alcance vertical del mástil de las carretillas elevadoras utilizadas para manipularlos. A título de ejemplo, en el grafico 1, se indican unos niveles de estabilidad orientativos en base a criterios técnicos que relacionan la estabilidad con la altura para apilados soportados por paletas.

En el mismo se puede observar que la estabilidad está garantizada hasta apilamientos de tercer nivel, mientras que para apilamiento de seis niveles la estabilidad en prácticamente nula.

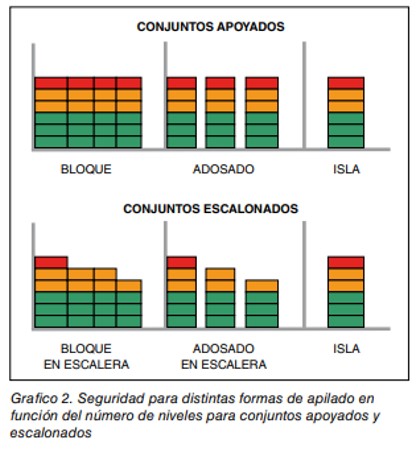

Asimismo, en el gráfico 2 se expone la seguridad del apilado en función del número de niveles para conjuntos en bloque, adosados e isla, apoyados o escalonados.

En dicho gráfico se puede ver como hasta tres niveles (color verde), el apilado es seguro, para el cuarto y quinto nivel (color amarillo), el apilado está comprometido, mientras que a partir del sexto nivel (color rojo), el apilado es inestable y tiene un máximo riesgo de desplome.

b) Medidas generales organizativas y de seguridad

- Cada fila tiene que vaciarse antes de ubicar nuevo producto.

- La ubicación de productos puede ser aleatoria o fija, pero siempre por filas.

- El número de paletas por fila en profundidad debería ser de 6 como máximo, por motivos de seguridad en el uso de los equipos de manutención.

- Los materiales según el tipo de envase y la unidad de carga formada deben sujetarse con alambres, flejes, etc., para evitar su posible caída. Al margen de lo anterior, según los casos puede ser conveniente sujetar el conjunto a la paleta y poner cantoneras de protección.

- No debe situarse personal ajeno a la operativa en las zonas próximas al apilado y desapilado.

- No se deben utilizar paletas en mal estado o sobrecargada.

- No utilizar más de una vez de paletas no reutilizables.

- Sepultamiento y atrapamientos diversos por hundimiento de los niveles de carga

- La resistencia de los embalajes apilados debe estar acorde al peso conjunto de las unidades de carga que va a soportar para todos los niveles previstos.

- Conocer el peso de las unidades de carga antes de proceder a su apilado.

- Se debe comprobar y en ningún caso superar, la capacidad portante de la zona de almacenamiento.

- Atropellos y golpes por equipos de manutención

Las medidas preventivas para controlar este riesgo pasan por un adecuado diseño del almacén, señalización y uso adecuado según los procedimientos establecidos y la formación adecuada de los operadores.

- Sobreesfuerzos por manipulación manual de cargas

En la manipulación manual de cargas se deberán seguir los criterios indicados en la manipulación manual de cargas.

Formación de los operadores y del personal auxiliar

Los operadores de los equipos de manutención deben tener una formación adecuada en función del equipo que van a utilizar. Esta formación debe actualizarse periódicamente.

El personal auxiliar debe estar formado en aspectos de seguridad relacionados con la operativa de los equipos de manutención, formas de apilado y cualquier otra actividad relacionada.

Todo el personal que participe en el proceso de almacenamiento de materiales deberá conocer las normas de almacenamiento para cada tipo de material utilizado

Referencias

- Instituto Nacional de Seguridad, Salud y Bienestar en el Trabajo (INSSBT)