Atrapamiento de la mano entre la amarra y el cabirón del chigre de una embarcación

Descripción

Operación de atraque

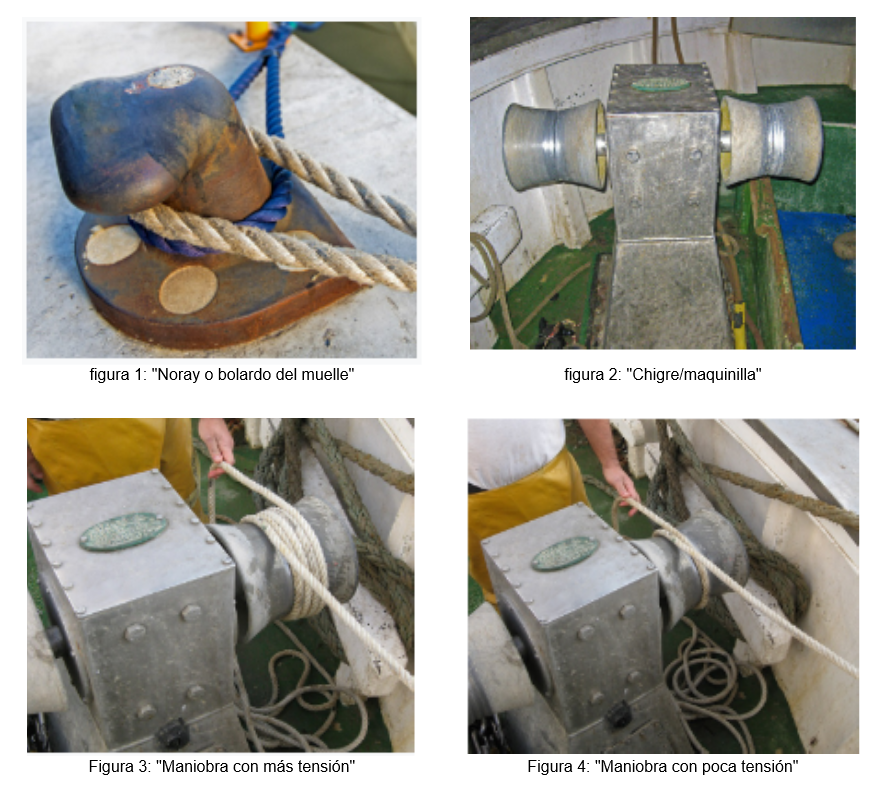

Primer paso: para acercar el barco al muelle se da una amarra con una gaza en su extremo que se asegura en el noray o bolardo del muelle.

Segundo paso: una vez asegurado el cabo, desde la embarcación se tira de este mediante la maquinilla para acercar el barco al muelle por la fuerza que ejerce el cabo.

Tarea

El trabajador colaboraba en las labores de atraque de la embarcación; concretamente había tomado vueltas de la amarra al cabirón y estaba virando el cabo para aproximar el barco al muelle.

Accidente

Cuando el trabajador viraba la amarra de popa, tras haber tomado varias vueltas de este alrededor del cabirón de la maquinilla, observó que el cabo se estaba montando sobre la primera vuelta tomada en el cabirón, por lo que instintivamente procedió a desplazar lateralmente el cabo con la mano y desmontarlo así de las vueltas tomadas, quedando en ese momento la mano atrapada entre el propio cabo y el cabirón, al estar este girando. El estado del cabo no presentaba deformaciones.

Ver figura 1: «Noray o bolardo del muelle»

Datos complementarios

Nomenclatura

- Maquinilla auxiliar de cabirones o chigre: máquina que se utiliza para virar cabos en una embarcación.

- Cabo: cuerda.

- Amarra: cabo que se utiliza para afirmar el barco al muelle.

- Cabirón: tambor no dentado que forma parte de la maquinilla y que sirve para trabajar con los cabos en las maniobras.

- Noray o bolardo: elemento de piedra, hormigón o metal que sirve para amarrar una embarcación.

- Virar: tirar.

- Popa: parte posterior o trasera del barco.

Descripción de la maquinilla

Máquina de funcionamiento eléctrico con doble cabirón, que se acciona mediante un selector de tres posiciones (sentido de giro horario anti-horario y paro).

Observaciones respecto a la maquinilla:

- El selector de mando está colocado en el lado de la maquinilla donde tensiona el cabo, no pudiendo ser accionado por el trabajador cuando está realizando la maniobra.

- El selector carece de las etiquetas identificativas de las tres posiciones.

- Ausencia de pulsador de parada de emergencia.

- El órgano de accionamiento (selector de tres posiciones) no impide que se produzcan puestas en marcha intempestivas de la maquinilla cuando se conecta la alimentación, si el selector se encuentra en posición de marcha.

- El barco no disponía de un guía-cabo.

Datos extraídos de las manifestaciones de los tripulantes, de las observaciones realizadas en el lugar del accidente y de la documentación aportada por la empresa

El número de vueltas del cabo que se toman al cabirón depende de la fuerza que hay que realizar con el cabo (debido a la carga, el viento, el estado de la mar, etc.).

La tarea requiere acercar las manos al elemento móvil. En la evaluación de riesgos de la embarcación, aunque se identifica el barco de pesca, no se habían detectado las deficiencias del equipo de trabajo, al no evaluarse los riesgos asociados a la operación con este equipo de trabajo. Además, no existía un procedimiento de trabajo por escrito donde se explicará la forma correcta de realizar la tarea.

El tripulante accidentado, que llevaba trabajando en la empresa cuatro meses, no había realizado ningún curso de formación ni se le había entregado información específica en materia preventiva. Tampoco se aporta el título de marinero pescador, obligatorio para poder ejercer como marinero en un buque de pesca.

Causas

- Proximidad de las manos a zona de atrapamiento por la presencia de elementos móviles de la máquina sin protección.

- Ausencia de dispositivo de parada de emergencia.

- Falta de formación y de información.

- Fallos en la evaluación de riesgos, al no evaluarse el equipo y la tarea y no establecerse las medidas preventivas adecuadas en función del riesgo.

- Ausencia de procedimiento de trabajo por escrito, donde conste, entre otros aspectos, la manera más segura de realizar la tarea y los pasos a seguir.

- Infravaloración del riesgo de atrapamiento al intentar el trabajador desmontar el cabo sin detener previamente la maquinilla.

Recomendaciones preventivas

El objetivo fundamental de la evaluación de riesgos de la embarcación es la identificación y valoración de los riesgos a los que está expuesto el trabajador en su puesto de trabajo, derivados de las tareas, equipos de trabajo, instalaciones y condiciones de los espacios en donde trabaja. Y ello, para que, una vez evaluados los riesgos y adoptadas las medidas correctoras y de control, se pueda asegurar el cumplimiento de las disposiciones mínimas de seguridad y salud en el trabajo a bordo de los buques de pesca.

Hay que tener en cuenta que la maniobra de atraque de la embarcación se desarrolla de manera habitual y en ella puede participar cualquiera de los marineros enrolados en la embarcación.

Los equipos de trabajo utilizados en las maniobras de pesca y las propias maniobras conllevan riesgos específicos por realizarse en un entorno hostil, sobre una superficie inestable y en movimiento, en espacios reducidos con humedad en las superficies, iluminación deficiente, fatiga y con maniobras que requieren la proximidad del trabajador a elementos en movimiento y sin proteger.

Se debe tener en cuenta las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo y que, en relación con los elementos móviles de un equipo de trabajo que puedan entrañar riesgos de accidente por contacto mecánico, establece que los equipos de trabajo “deberán ir equipados con resguardos o dispositivos que impidan el acceso a las zonas peligrosas o que detengan las maniobras peligrosas antes del acceso a dichas zonas, y, cuando no puedan ser totalmente protegidos, deberán adoptarse las precauciones y utilizarse las protecciones individuales apropiadas para reducir los riesgos al mínimo.

En particular, deberán tomarse las medidas necesarias para evitar, en su caso, el atrapamiento de cabello, ropas de trabajo u otros objetos que pudiera llevar el trabajador. Si bien la protección de los elementos móviles de la maquinilla es complicada, la instalación de un dispositivo de parada de emergencia y la ubicación de los mandos de accionamiento en el lado opuesto al de la tensión del cabo reducen la posibilidad de un accidente por atrapamiento.

Por otra parte, es esencial que el trabajador conozca de antemano las situaciones en las que pueden producirse sobretensiones y otras complicaciones en las amarras (enganches del arte en el fondo o en la hélice, grandes lances, atraques, etc.), lo cual se consigue con un procedimiento de trabajo seguro, con formación y experiencia.

En este sentido, se echa en falta una instrucción o procedimiento de trabajo por escrito donde conste, entre otros aspectos, la manera más segura de realizar la operación, teniendo en cuenta la forma de proceder según el estado de la mar y de las características y el estado del equipo de trabajo que se vaya a utilizar, partiendo siempre de las recomendaciones indicadas por el fabricante, para esta maniobra, en el manual de instrucciones del equipo.

Algunas de las instrucciones que deben establecerse y cumplirse siempre son la de parar la máquina antes de aproximar las manos a elementos giratorios y de atrapamiento en movimiento, la de mantener el puesto de maquinillero despejado y limpio, la de utilizar prendas ajustadas (incluidos guantes) y evitar cabellos sueltos, así como complementos (bufanda, colgantes, etc.).

Fuente: instituto Nacional de Seguridad y salud en el trabajo – BINVAC_090.

El espacio de lecciones aprendidas es una herramienta para evitar que se presenten accidentes, invitamos a las empresas a enviar sus lecciones aprendidas al correo ruc@ccs.org.co para que sean compartidas a través de estos boletines.