Manipulación manual

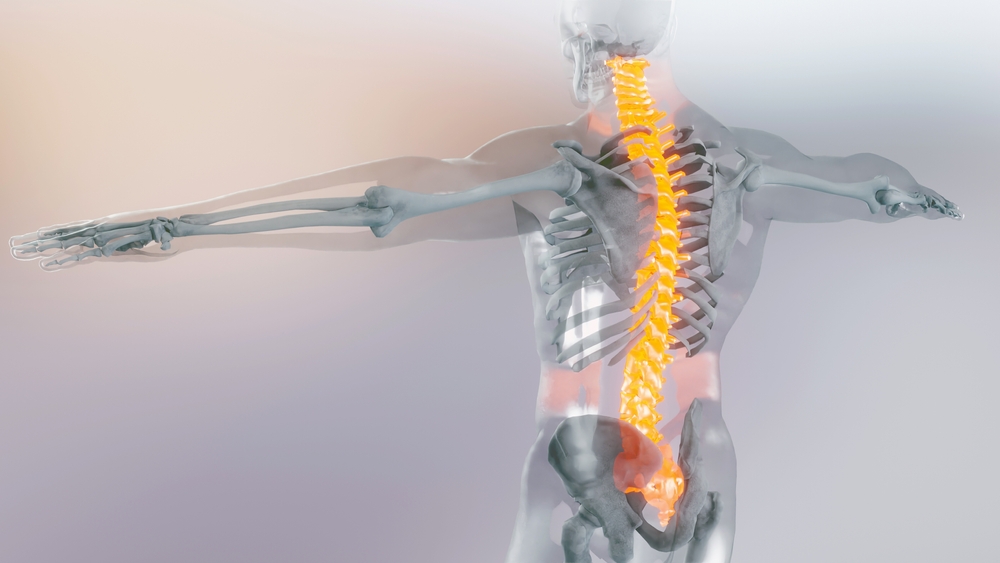

La manipulación manual provoca una parte importante de las lesiones que se producen en el lugar de trabajo. Estas lesiones incluyen trastornos musculoesqueléticos, relacionados con el trabajo, como dolores y lesiones en los brazos, las piernas y las articulaciones, así como lesiones por esfuerzo repetitivo de distinta índole. El término ‘manipulación manual’ abarca una gran variedad de actividades, como elevar, descender, empujar, tirar y trasladar cargas. Si alguna de estas tareas no se lleva a cabo correctamente, hay riesgo de sufrir lesiones. Por qué es importante abordar la cuestión de la manipulación manual Las lesiones ocasionadas durante las actividades de manipulación manual pueden tener consecuencias graves para el empleador y para la persona que sufre la lesión. Pueden ocurrir prácticamente en cualquier sitio del lugar del trabajo, y las tareas de manipulación de cargas pesadas, las posturas forzadas, los movimientos repetitivos de los brazos, las piernas y las lesiones ya existentes en la espalda pueden aumentar el riesgo. Qué debe hacer el empleador y qué deben hacer los trabajadores Para ayudar a evitar las lesiones provocadas por la manipulación manual en el lugar de trabajo, el empleador debería, en la medida de lo posible, evitar ese tipo de tareas. No obstante, cuando ello no sea posible, debe analizar los riesgos que plantee la tarea en cuestión y adoptar las medidas de control necesarias para prevenir y evitar las lesiones. Para cualquier actividad de levantamiento de carga: Siempre se debe tomar en consideración lo siguiente: las capacidades individuales; el tipo de carga; las condiciones ambientales; la formación recibida, y la organización del trabajo. Si el empleador exige a los trabajadores que levanten manualmente alguna carga, debería hacerse todo lo posible para: reducir los movimientos de torsión, flexión y extensión; evitar los levantamientos de cargas que se encuentren a nivel de suelo o por encima del hombro, en especial cargas pesadas; adaptar las zonas de almacenaje para reducir al mínimo la necesidad de realizar ese tipo de movimientos; estudiar si la distancia de traslado de la carga puede reducirse, y calcular el peso de la carga que debe trasladarse y si el trabajador puede hacerlo con seguridad o si necesita ayuda. Tal vez la carga pueda dividirse en componentes más pequeños y ligeros. Si es necesario utilizar equipos elevadores El empleador debe: plantearse la posibilidad de utilizar un accesorio de elevación, como una carretilla elevadora, un elevador eléctrico o manual o un transportador; considerar el almacenamiento como parte del proceso de entrega, tal vez algunos paquetes pesados puedan entregarse directamente en la zona de almacenamiento o a un lugar que se encuentre más próximo de ésta, reducir las distancias de traslado de cargas, en la medida de lo posible. Consejos prácticos para una buena técnica de levantamiento Hay una serie de cosas sencillas que el empleador y los trabajadores pueden hacer antes y durante el levantamiento de una carga: eliminar todos los obstáculos de la vía; si la distancia que debe recorrerse es larga, prever el dejar la carga a medio camino en una mesa o un banco para cambiar la manera de sujetarla; mantener la carga cerca de la cintura. La carga debe mantenerse cerca del cuerpo tanto tiempo como sea posible durante el levantamiento; mantener la parte más pesada de la carga cerca del cuerpo, y adoptar una posición estable y asegurarse de que los pies están separados, y una pierna ligeramente adelantada para mantener el equilibrio. Piénselo antes de levantar o manipular cargas Planifique el levantamiento. ¿Pueden utilizarse accesorios para facilitar el levantamiento? ¿Dónde va a colocarse la carga? ¿Será necesaria ayuda para levantar la carga? Retire cualquier obstáculo, como materiales de embalaje para tirar. Si la distancia que debe recorrerse es larga, prevea el dejar la carga a medio camino en una mesa o un banco para cambiar la manera de sujetarla. Adopte una postura estable Debe mantener los pies separados, con una pierna ligeramente adelantada para mantener el equilibrio (junto a la carga, si ésta está en el suelo). Prepárese para mover los pies durante el levantamiento, le ayudará a mantener la estabilidad. Evite la ropa apretada o el calzado inadecuado, ya que pueden dificultar el levantamiento. Agarre bien la carga Siempre que sea posible, la carga debe mantenerse tan cerca como pueda del cuerpo rodeándola con los brazos. Es más aconsejable que agarrarla sólo con las manos. Empiece con una buena postura Al principio del levantamiento, es preferible doblar ligeramente la espalda, las caderas y las rodillas, es preferible a doblar totalmente la espalda (posición encorvada) o a doblar las caderas y las rodillas por completo (posición en cuclillas). No siga flexionando la espalda durante el levantamiento Esto puede ocurrir si estira las piernas antes de empezar a levantar la carga. Mantenga la carga cerca de la cintura Mantenga la carga cerca del cuerpo tanto tiempo como sea posible durante el levantamiento. Mantenga la parte más pesada de la carga pegada al cuerpo. Si no es posible mantener la carga cerca del cuerpo, intente deslizarla hacia usted antes de intentar levantarla. Evite las torsiones o inclinarse hacia un lado, sobre todo cuando la espalda esté curvada Los hombros deben mantenerse al mismo nivel y en la misma dirección que las caderas. Es preferible girarse haciendo girar los pies al mismo tiempo que hacer un movimiento de torsión y levantar la carga al mismo tiempo. Mantenga la cabeza en alto mientras manipula la carga Una vez con la carga bien agarrada, no mire la carga, mire hacia adelante. Desplácese con cuidado Deben evitarse las sacudidas y los movimientos bruscos, ya que dificultan el control de la carga y pueden aumentar el riesgo de lesión. No levante o manipule más de lo que pueda manejar con facilidad Hay una diferencia entre lo que una persona puede levantar y lo que puede levantar con seguridad. Si tiene dudas, pida asesoramiento o ayuda. Deposite la carga, luego ajústela Si es necesario colocar la carga en una posición precisa, en primer lugar, deposítela y luego deslícela hasta la posición deseada.

Manipulación manual Leer más »