Concluye el 57 Congreso de SSTA y la 38 Feria de la Seguridad Integral: un paso adelante hacia la resiliencia, el trabajo decente y la sostenibilidad

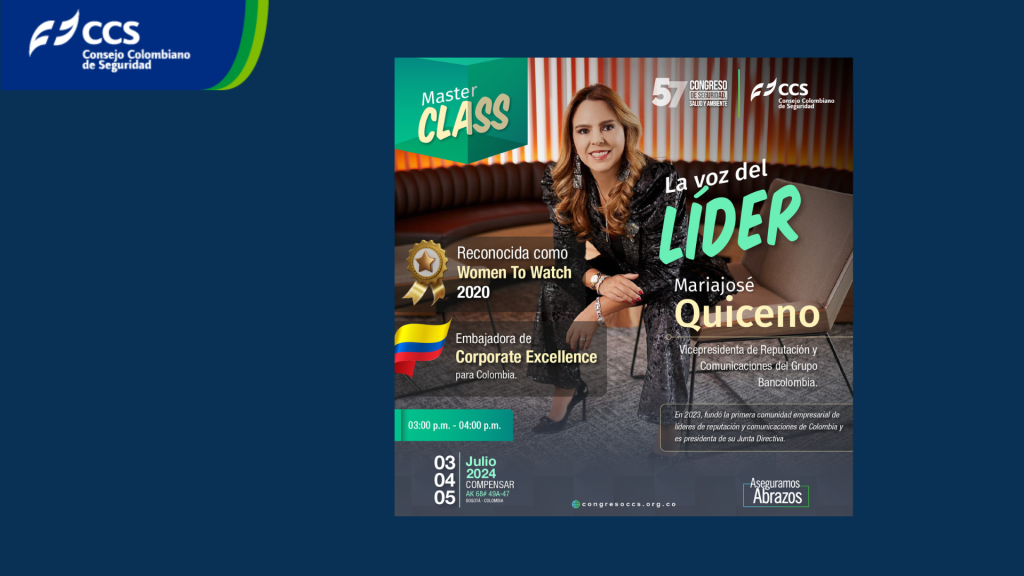

Tres días de intercambio de conocimiento de valor y actualización normativa, más de 1800 asistentes, 20 ponencias internacionales, 50 conferencias nacionales, seis conversatorios y una máster class, sumado a innumerables experiencias enriquecedoras que contribuyen a construir un mundo laboral más sano, seguro y con bienestar como pilares fundamentales de la sostenibilidad son las cifras que deja la edición 57 del Congreso de Seguridad, Salud y Ambiente. Con la culminación de este importante evento, se cierra un nuevo capítulo donde destacados expertos, profesionales y líderes del sector se reunieron para explorar los avances más recientes en prácticas, tecnologías y estándares que promueven entornos laborales seguros y sostenibles, así como para discutir los desafíos emergentes y las soluciones innovadoras que marcarán el futuro de la gestión de riesgos económicos, sociales y de gobernanza a nivel global. La apertura del último día de esta jornada estuvo enmarcada en el desarrollo del panel ‘La reducción del riesgo de desastres. Factores clave en la resiliencia y la continuidad de los negocios’ en el que representantes de la Oficina de las Naciones Unidas para la Reducción del Riesgo de Desastres (UNDRR), de la Alianza del Sector Privado para las Sociedades Resilientes a los Desastres (ARISE), de la Federación Nacional de Comerciantes (Fenalco) y del Consejo Colombiano de Seguridad (CCS) sostuvieron un diálogo para resolver la cuestión de cómo lograr que las pymes sean más competitivas y resistentes ante el cambio climático. El conversatorio abordó las oportunidades y desafíos en los que debe trabajar la sociedad para fortalecer la capacidad de preparación y respuesta de las organizaciones ante desastres, integrar estrategias colaborativas entre el sector público y privado y fomentar la adopción de medidas adaptativas y de mitigación que aseguren la continuidad operativa de las empresas frente a eventos adversos. Explore el cubrimiento del panel en X Por su parte, la salud mental, uno de los ejes temáticos más robustos de esta edición del Congreso, contó con conferencias en las que los asistentes exploraron estrategias de gestión preventiva de riesgos psicosociales, promoción del bienestar laboral como impulsor de la sostenibilidad empresarial y factores que movilizan a la alta gerencia para el cuidado de la gente, entre otros temas. En términos de salud física, se brindaron recomendaciones a nivel ergonómico para mejorar la postura, reducir la aparición de enfermedades cardiovasculares y afrontar las transformaciones tecnológicas de los entornos laborales. A propósito de los cambios que vienen experimentando los espacios de trabajo, se llevó a cabo un panel que contó con la participación de la Organización Internacional del Trabajo (OIT), el Ministerio del Trabajo, Fasecolda, la Andi y el Consejo Colombiano de Seguridad (CCS), donde se analizaron los retos que traen consigo los nuevos modelos laborales y la urgente necesidad de promover ambientes de trabajo inclusivos, seguros y saludables junto con políticas que aseguren el trabajo decente. En este sentido, entre los desafíos del futuro del trabajo que se abordaron en la sesión estuvieron la formalización, la generación de empleo digno, la mejora en la productividad, el envejecimiento de la fuerza laboral y los riesgos emergentes producto de las transición energética y tecnológica. Descubre más información del panel en X. Otros temas relevantes tratados en este último día de Congreso incluyeron el poder de las alianzas estratégicas en SST para la gestión de la salud laboral, la protección ambiental y la búsqueda permanente de la excelencia y la calidad. Finalmente, la ceremonia de clausura del evento tuvo como telón de fondo la inspiradora conferencia de Nelson Cardona, único latinoamericano en escalar las siete montañas más altas del mundo con una prótesis. En su charla titulada ‘Sueño de uno, sueño de todos. Las montañas del ser’, el speaker llevó a los asistentes por un inspirador recorrido que parte de su experiencia de vida, para demostrarle a las personas que es posible transformar los obstáculos en oportunidades. Cardona invitó a la audiencia a reflexionar sobre cómo las verdaderas montañas que enfrentamos los seres humanos son los obstáculos mentales y las cargas del pasado. Por eso, los invitó a adoptar el desapego como un elemento fundamental para lograr las metas personales. Conoce algunas de los momentos más emotivos en X. Tres días, múltiples soluciones integrales Por su parte, la 38 Feria de la Seguridad Integral concluyó con la destacada participación de más de 60 expositores de reconocidas marcas nacionales e internacionales, que presentaron al menos 90 categorías de productos y servicios en SST, gestión de riesgos y sostenibilidad corporativa. Durante los tres días del evento, los más de 3500 visitantes obtuvieron innumerables beneficios, incluyendo la oportunidad de conocer las últimas innovaciones tecnológicas; establecer redes de contacto y nuevas alianzas comerciales; participar en demostraciones en vivo de soluciones avanzadas; comparar productos y servicios; y actualizar sus conocimientos en las cerca de 20 charlas técnico-empresariales gratuitas que estuvieron a disposición del público durante toda la jornada. De esta manera, la agenda académica de la edición 57 del Congreso de SSTA y la muestra comercial de la 38 Feria de Seguridad Integral llegan a su fin. Al concluir esta jornada tan fructífera, extendemos nuestro más profundo agradecimiento a todos los participantes, ponentes y organizaciones que hicieron posible este evento. Su compromiso y aportes han sido fundamentales para avanzar hacia un mundo laboral más sano, seguro y sostenible. La invitación ahora es a seguir impulsando prácticas innovadoras y redoblar los esfuerzos para crear entornos laborales que prioricen el cuidado de la vida, el bienestar y la seguridad de todas las personas como pilares fundamentales de la sostenibilidad. ¡Nos vemos en la próxima edición!